Версия для слабовидящих

Основы деталей машин

Машины и приборы состоят из деталей и узлов. Деталью называют элемент конструкции, изготовленный из материала одной марки без применения сборочных операций. Детали частично могут объединяться в сборочные единицы (узлы).

Сборочной единицей называют совокупность деталей, соединенных на предприятии изготовителе посредством сборочных операций и предназначенных для совместной работы.

Простейшая сборочная единица может включаться как составная часть в более сложную. Характерными примерами сборочных единиц являются по мере нарастания сложности подшипник, узел опоры, редуктор.

В машинах количество деталей исчисляется сотнями и тысячами. Несмотря на различное конструктивное оформление и назначение машин, большинство деталей и сборочных единиц (узлов) в них являются типовыми.

Типовыми называют детали, которые встречаются практически в любой машине и независимо от назначения машины выполняют одинаковые функции.

Типовые детали можно объединить в несколько характерных групп:

- Детали соединений резьбовых, заклепочных, шпоночных, шлицевых, сварных, клеммовых, прессовых и т.д.);

- детали передач (зубчатых цилиндрических и конических, червячных, ременных, цепных, фрикционных и т.д.)

- валы и оси;

- опоры валов и осей (подшипники);

- детали муфт;

- упругие элементы (пружины, рессоры);

- корпусные детали.

ТРЕБОВАНИЯ К СОВРЕМЕННЫМ МАШИНАМ

Детали и узлы машин, как и машины в целом, характеризуются работоспособностью, надежностью, технологичностью, экономичностью и эстетичностью. Работоспособностью называют состояние деталей, при котором они способны нормально выполнять заданные функции с параметрами, установленными нормативно-технической документацией.

Под надежностью понимают свойство изделия сохранять свою работоспособность в течение заданного промежутка времени или требуемой наработки. Технологичными называют детали и узлы, требующие минимальных затрат средств, времени и труда в производстве, эксплуатации и ремонте.

Основными критериями работоспособности и расчета деталей машин являются: прочность, жесткость, износостойкость, коррозионная стойкость, теплостойкость, виброустойчивость.

Значение того или иного критерия для данной детали зависит от ее функционального назначения и условий работы. Например, для крепежных винтов главным критерием является прочность, а для ходовых винтов — износостойкость.

Нагрузки на детали машин и напряжения в них могут быть постоянными и переменными по времени. Детали, подверженные постоянным напряжениям в чистом виде, в машинах не встречаются. Однако отдельные детали работают с мало изменяющимися напряжениями, которые при расчете можно принимать за постоянные.

Переменные напряжения характеризуются циклом изменения напряжений: при отнулевом цикле напряжения меняются от нуля до максимума; при знакопеременном симметричном цикле напряжения меняются от отрицательного до такого же положительного значения.

Жесткость характеризуется изменением размеров и формы детали под нагрузкой. Расчет на жесткость предусматривает ограничение упругих перемещений деталей в пределах, допустимых для конкретных условий работы.

Изнашивание — процесс постепенного изменения размеров деталей в результате трения. При этом увеличиваются зазоры в подшипниках, в зубчатых зацеплениях и т.п. Увеличение зазоров снижает качественные характеристики механизмов — КПД, надежность, точность и т.д.

Коррозия — процесс постоянного разрушения поверхностных слоев металла в результате окисления. Коррозия является причиной преждевременного разрушения многих конструкций. Для защиты от коррозии применяют антикоррозионные покрытия или изготовляют детали из специальных коррозионноустойчивых материалов.

Теплостойкость. Нагрев деталей машин может вызвать: понижение прочности материала и появление ползучести; понижение защищающей способности масляных пленок, а, следовательно, увеличение изнашивания деталей; изменение зазоров в сопряженных деталях, которое может привести к заклиниванию или заеданию и т.п.

Виброустойчивостъ. Вибрации вызывают дополнительные переменные напряжения и, как правило, приводят к усталостному разрушению деталей.

НАГРУЗКИ, ДЕЙСТВУЮЩИЕ НА ДЕТАЛИ МАШИН

Нагрузки на детали машин и напряжения в них могут быть постоянными и переменными по времени. Детали, подверженные постоянным напряжениям в чистом виде, в машинах не встречаются.

Однако отдельные детали работают с мало изменяющимися напряжениями, которые при расчете можно принимать за постоянные.

Нагрузки могут изменяться плавно или прикладываться внезапно (удары). Перечислим нагрузки, действующие на ДМ:

- рабочие усилия;

- силы инерции;

- силы трения;

- ударные нагрузки;

- усилия, возникающие при изготовлении детали;

- усилия, возникающие при сборке;

- силы от температурных деформаций;

- силы собственного веса детали;

- атмосферные нагрузки.

При расчетах деталей машин различают номинальную нагрузку и расчетную. Номинальная нагрузка — это наибольшая из длительно действующих нагрузок на сечение детали.

Расчетная нагрузка получается умножением номинальной на коэффициент нагрузки.

КЛАССИФИКАЦИЯ РЕЗЬБОВЫХ СОЕДИНЕНИЙ

Детали, составляющие машину, связаны между собой тем или иным способом. Эти связи можно разделить на подвижные и неподвижные. Неподвижные связи в технике называют соединениями.

Соединения обусловлены целесообразностью расчленения машины на узлы и детали для того, чтобы упростить производство, облегчить сборку, ремонт, транспортировку.

Все виды соединений можно разделить на разъемные и неразъемные. Одним из самых распространенных видов разъемных соединений являются резьбовые соединения.

Резьба — это выступы, образованные на основной поверхности винтов или гаек и расположенные по винтовой линии.

Термин резьба произошел от технологического процесса ее изготовления — нарезания. Образованные в процессе нарезки выступы носят название витков.

Резьбы классифицируются по различным признакам:

по форме профиля резьбы:

- треугольные;

- прямоугольные;

-- трапецеидальные;

- упорные;

- круглые;

по форме основной поверхности:

- цилиндрические;

- конические (коническую резьбу применяют для плотных соединений труб, масленок, пробок и т. п.)

по направлению винтовой линии:

- правые;

- левые;

по числу заходов:

- однозаходные;

- многозаходные (Р — шаг резьбы, Рn — ход резьбы; z — число заходов; Рn= Р∙z);

по назначению:

- крепежные;

- ходовые;

-по форме профиля:

- метрические с треугольным профилем (основные крепежные резьбы);

- трубные (треугольные со скругленными вершинами и впадинами);

- круглые;

- прямоугольные (основные ходовые резьбы);

- трапецеидальные симметричные;

- упорные.

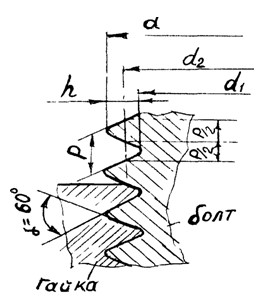

ГЕОМЕТРИЧЕСКИЕ ПАРАМЕТРЫ РЕЗЬБ

Все геометрические параметры резьб и допуски на их размеры стандартизованы. Метрическая резьба свое название получила из-за того, что все ее размеры измеряются в мм (в отличие от дюймовой резьбы).

d — наружный диаметр;

d1 — внутренний диаметр

d2 — средний диаметр (диаметр воображаемого цилиндра, образующая которого пересекает резьбу в таком месте, где ширина выступа равна ширине канавки);

h — рабочая высота профиля;

Р — шаг (расстояние между одноименными сторонами соседних профилей, измеренное в направлении оси резьбы)

Pn — ход (относительное осевое перемещение гайки за один оборот);

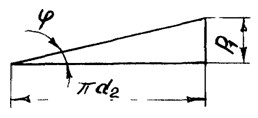

φ — угол подъема (угол подъема развертки винтовой линии по среднему диаметру).

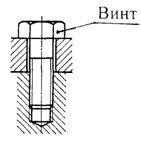

Рисунок 1

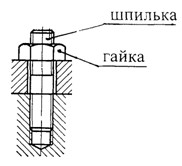

Рисунок 2

Угол профиля метрической резьбы — α=60°

Стандарт предусматривает метрические резьбы с крупным шагом и мелким шагом.

ТИПЫ КРЕПЕЖНЫХ ДЕТАЛЕЙ

Для соединения деталей применяют болты с гайками, винты, шпильки с гайками.

Для неподвижных крепежных соединений обычно применяют метрические резьбы с крупным или мелким шагом, которые обеспечивают высокую прочность и самоторможение резьбовых пар.

При вибрациях, переменных нагрузках для повышения надежности резьбовых соединений применяют стопорение соединения.

На практике используются следующие три принципа стопорения резьбовых соединений:

- повышением трения в соединении путем постановки контргайки или пружинной шайбы;

- жестким соединением гайки со стержнем винта с помощью шплинта;

- жестким соединением гайки с деталью с помощью специальной шайбы или планки.