Версия для слабовидящих

Тема 1. Черные и цветные металлы, их сплавы

Строение металлов. В технике под металлами понимают вещества, обладающие комплексов металлических свойств: характерным металлическим блеском, высокой электропроводностью, хорошей теплопроводностью, высокой пластичностью.

Кристаллические решетки. Все вещества в твердом состоянии могут иметь кристаллическое или аморфное строение. В аморфном веществе атомы расположены хаотично, а в кристаллическом — в строго определенном порядке.

Все металлы в твердом состоянии имеют кристаллическое строение.

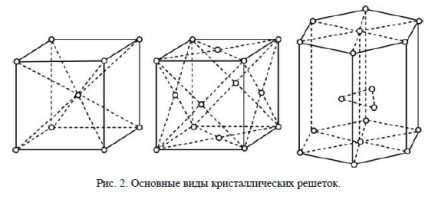

Для описания кристаллической структуры металлов пользуются понятием кристаллической решетки. Кристаллическая решетка — это воображаемая пространственная сетка, в узлах которой расположены атомы. Наименьшая часть кристаллической решетки, определяющая структуру металла, называется элементарной кристаллической ячейкой. На рис.2 изображены элементарные ячейки для наиболее распространенных кристаллических решеток.

В кубической объемно-центрированной решетке (рис. 2,а) атомы расположены в узлах ячейки и один атом в центре куба. Такую решетку имеют хром, вольфрам, молибден и др.

В кубической гранецентрированной решетке (рис. 2,б) атомы расположены в вершинах куба и в центре каждой грани. Эту решетку имеют алюминий, медь, никель и другие металлы. В гексагональной плотноупакованной решетке (рис. 2,в) атомы расположены в вершинах и центрах оснований шестигранной призмы и три атома в середине призмы. Такой тип решетки имеют магний, цинк и некоторые другие металлы.

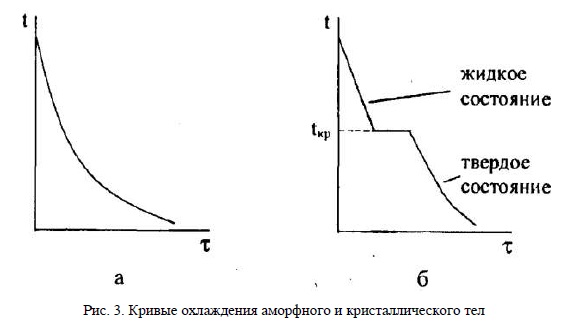

Кристаллизация металлов. Процесс образования в металлах кристаллической решетки называется кристаллизацией. Для изучения процесса кристаллизации строят кривые охлаждения металлов, которые показывают изменение температуры (t) во времени (τ). На рис. 3 приведены кривые охлаждения аморфного и кристаллического веществ. Затвердевание аморфного вещества (рис. 3,а) происходит постепенно, без резко выраженной границы между жидким и твердым состоянием. На кривой охлаждения кристаллического вещества (рис. 3,6) имеется горизонтальный участок с температурой tкр), называемой температурой кристаллизации. Наличие этого участка говорит о том, что процесс сопровождается выделением скрытой теплоты кристаллизации. Длина горизонтального участка — это время кристаллизации.

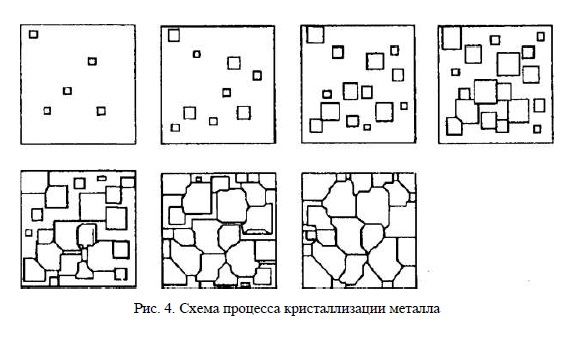

Кристаллизация металла происходит постепенно. Она объединяет два процесса, происходящих одновременно: возникновение центров кристаллизации и рост кристаллов. В процессе кристаллизации когда растущий кристалл окружен жидкостью, он имеет правильную геометрическую форму. При столкновении растущих кристаллов их правильная форма нарушается (рис. 4.).

После окончания кристаллизации образуются кристаллы неправильной формы, которые называются зернами или кристаллитами. Внутри каждого зерна имеется определенная ориентация кристаллической решетки, отличающаяся от ориентации решеток соседних зерен.

Полиморфизм. Некоторые металлы в зависимости от температуры могут существовать в различных кристаллических формах. Это явление называется полиморфизм или аллотропия, а различные кристаллические формы одного вещества называются полиморфными модификациями. Процесс перехода от одной кристаллической формы к другой называется полиморфным превращением.

Полиморфные превращения протекают при определенной температуре.

Полиморфные модификации обозначают строчными греческими буквами α, β, γ, δ и т. д., причем, α соответствует модификации, существующей при наиболее низкой температуре. Полиморфизм характерен для железа, олова, кобальта, марганца, титана и некоторых других металлов.

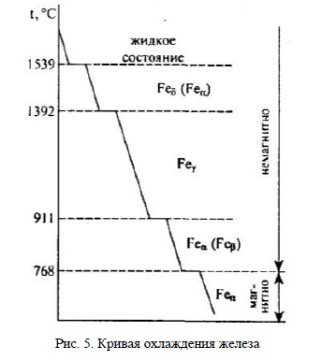

Важное значение имеет полиморфизм железа. На рис. 5 изображена кривая охлаждения железа. Полиморфные превращения характеризуются горизонтальными участками на кривой охлаждения, так как при них происходит полная перекристаллизация металла. До 911° С устойчиво Fea, имеющее кубическую объемно-центрированную решетку. В интервале 911-1392° С существует Fey c кубической гранецентрированной кристаллической решеткой. При 1392-1539° С вновь устойчиво Fea. Часто высокотемпературную модификацию Fea обозначают Feδ. Остановка на кривой охлаждения при 768° С связана не с полиморфным превращением, а с изменением магнитных свойств. До 768° С железо магнитно, а выше – немагнитно.

Дефекты кристаллического строения. Реальный металлический кристалл всегда имеет дефекты кристаллического строения. Они подразделяются на точечные, линейные и поверхностные.

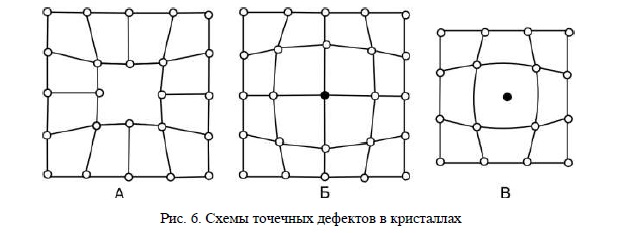

Точечные дефекты малы во всех трех измерениях. К точечным дефектам относятся вакансии, представляющие собой узлы кристаллической решетки в которых отсутствуют атомы (рис. 6,а), а также замещенные атомы примеси (рис. 6,6) и внедренные атомы (рис. 6,в) которые могут быть как примесными, так и атомами основного металла. Точечные дефекты вызывают местные искажения кристаллической решетки, которые затухают достаточно быстро по мере удаления от дефекта.

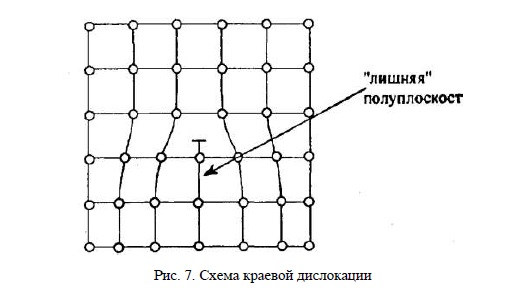

Линейные дефекты имеют малые размеры в двух измерениях и большую протяженность в третьем. Эти дефекты называют дислокациями. Краевая дислокация (рис. 7) представляет собой искажение кристаллической решетки, вызванное наличием «лишней» атомной полуплоскости.

Поверхностные дефекты малы только в одном измерении. К ним относятся, например, границы между отдельными зернами или группами зерен.

Металлические сплавы - материалы, полученные сплавлением двух или более металлов или металлов с неметаллами, обладающий металлическими свойствами. Вещества, которые образуют сплав называются компонентами. Фазой называют однородную часть сплава, характеризующуюся определенными составом и строением и отделенную от других частей сплава поверхностью раздела. Под структурой понимают форму размер и характер взаимного расположения фаз в металлах и сплавах. Структурными составляющими называют обособленные части сплава, имеющие одинаковое строение с присущими им характерными особенностями.

Виды сплавов по структуре. По характеру взаимодействия компонентов все сплавы подразделяются на три основных типа: механические смеси, химические соединения и твердые растворы.

Механическая смесь двух компонентов А и В образуется, если они не способны к взаимодействию или взаимному растворению. Каждый компонент при этом кристаллизуется в свою кристаллическую решетку. Структура механических смесей неоднородная, состоящая из отдельных зерен компонента А и компонента В. Свойства механических смесей зависят от количественного соотношения компонентов: чем больше в сплаве данного компонента, тем ближе к его свойствам свойства смеси.

Химическое соединение образуется когда компоненты сплава А и В вступают в химическое взаимодействие. При этом при этом соотношение чисел атомов в соединении соответствует его химической формуле AmBn. Химическое соединение имеет свою кристаллическую решетку, которая отличается от кристаллических решеток компонентов. Химические соединения имеют однородную структуру, состоящую из одинаковых по составу и свойствам зерен.

При образовании твердого раствора атомы одного компонента входят в кристаллическую решетку другого. Твердые растворы замещения образуются в результате частичного замещения атомов кристаллической решетки одного компонента атомами второго (рис. 6,б.). Твердые растворы внедрения образуются когда атомы растворенного компонента внедряются в кристаллическую решетку компонента -растворителя (рис. 6,в.). Твердый раствор имеет однородную структуру, одну кристаллическую решетку. В отличие от химического соединения твердый раствор существует не при строго определенном соотношении компонентов, а в интервале концентраций. Обозначают твердые растворы строчными буквами греческого алфавита α, δ, β, τ, и т. д.

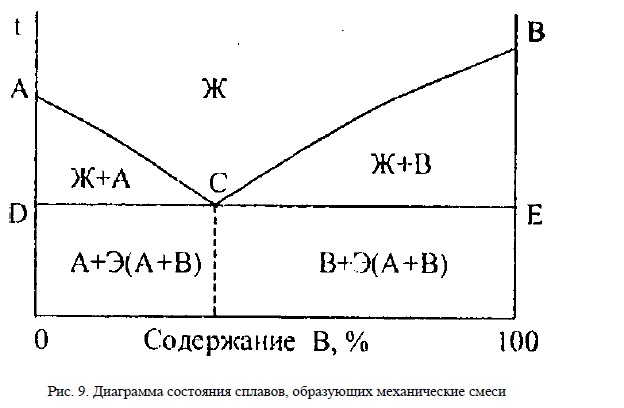

Диаграмма состояния показывает строение сплава в зависимости от соотношения компонентов и от температуры. Она строится экспериментально по кривым охлаждения сплавов (рис. 8). В отличие от чистых металлов сплавы кристаллизуются не при постоянной температуре, а в интервале температур. Поэтому на кривых охлаждения сплавов имеется две критические точки. В верхней критической точке, называемой точкой ликвидус (tл), начинается кристаллизация. В нижней критической точке, которая называется точкой солидус (tс), кристаллизация завершается. Кривая охлаждения механической смеси (рис. 8,а) отличается от кривой охлаждения твердого раствора (рис. 8,6) наличием горизонтального участка. На этом участке происходит кристаллизация эвтектики. Эвтектикой называют механическую смесь двух фаз, одновременно кристаллизовавшихся из жидкого сплава. Эвтектика имеет определенный химический состав и образуется при постоянной температуре.

Диаграмму состояния строят в координатах температура-концентрация.

Линии диаграммы разграничивают области одинаковых фазовых состояний. Вид диаграммы зависит от того, как взаимодействуют между собой компоненты. Для построения диаграммы состояния используют большое количество кривых охлаждения для сплавов различных концентраций. При построении диаграммы критические точки переносятся с кривых охлаждения на диаграмму и соединяются линией. В получившихся на диаграмме областях записывают фазы или структурные составляющие. Линия диаграммы состояния, на которой при охлаждении начинается кристаллизация сплава называется линией ликвидус, а линия, на которой кристаллизация завершается – линией солидус.

Виды диаграмм состояния. Диаграмма состояния сплавов, образующих механические смеси (рис. 9), характеризуется отсутствием растворения компонентов в твердом состоянии. Поэтому в этом сплаве возможно образование грех фаз: жидкого сплава Ж, кристаллов А и кристаллов В. Линия АСВ диаграммы является линией ликвидус: на участке АС при охлаждении начинается кристаллизация компонента А, а на участке CD – компонента В. Линия DC В является линией солидус, на ней завершается кристаллизация А или В и при постоянной температуре происходит кристаллизация эвтектики Э. Сплавы концентрация которых соответствует точке С диаграммы называются эвтектическими, их структура представляет собой чистую эвтектику. Сплавы, расположенные на диаграмме левее эвтектического, называются доэвтектическими, их структура состоит из зерен А и эвтектики. Те сплавы, которые на диаграмме расположены правее эвтектического, называются заэвтектическими, их структура представляет собой зерна В, окруженные эвтектикой.

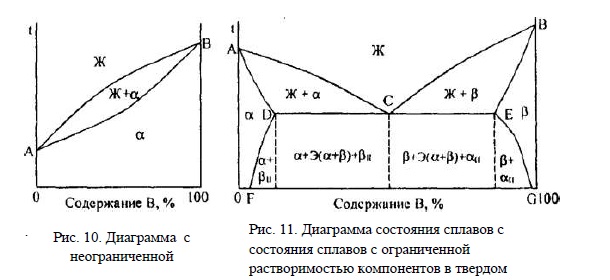

Диаграмма состояния сплавов с неограниченной растворимостью компонентов в твердом состоянии изображена на рис. 10. Для этого сплава возможно образование двух фаз: жидкого сплава и твердого раствора а. На диаграмме имеется всего две линии, верхняя является линией ликвидус, а нижняя – линией солидус.

Диаграмма состояния сплавов с ограниченной растворимостью компонентов в твердом состоянии показана на рис. 11. В этом сплаве могут существовать три фазы – жидкий сплав, твердый раствор α компонента В в компоненте А и твердый раствор β компонента А в компоненте В. Данная диаграмма содержит в себе элементы двух предыдущих. Линия АСВ является линией ликвидус, линия ADCEB – линией солидус. Здесь также образуется эвтектика, имеются эвтектический, доэвтектический и заэвтектический сплавы. По линиям FD и EG происходит выделение вторичных кристаллов аII и βII (вследствие уменьшения растворимости с понижением температуры). Процесс выделения вторичных кристаллов из твердой фазы называется вторичной кристаллизацией.

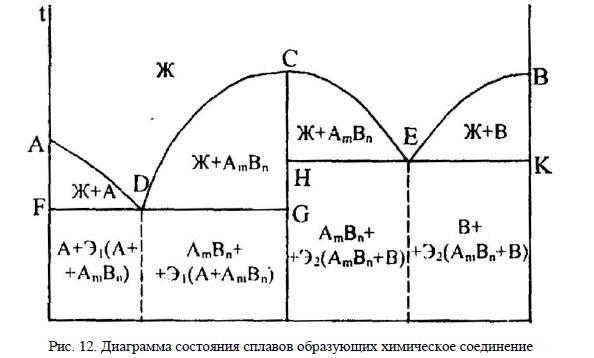

Диаграмма состояния сплавов, образующих химическое соединение (рис.12) характеризуется наличием вертикальной линии, соответствующей соотношением компонентов в химическом соединении AmBn. Эта линия делит диаграмму на две части, которые можно рассматривать как самостоятельные диаграммы сплавов, образуемых одним из компонентов с химическим соединением. На рис. 12 изображена диаграмма для случая, когда каждый из компонентов образует с химическим соединением механическую смесь.

Железоуглеродистые сплавы

К железоуглеродистым сплавам относятся сплавы железа с углеродом. Для того чтобы изготовить детали, машины и механизмы качественными и обеспечить надежность и долговечность их в работе, необходимо заранее знать свойства используемых материалов. Например, для получения качественных отливок необходимо знать, при какой температуре плавится сплав и при какой он затвердевает, каковы его литейные свойства. Для проведения термообработки деталей надо знать, как изменяются свойства сплава при нагревании и охлаждении в твердом состоянии, каковы при этом будут структура и свойства сплава. При обработке давлением необходимо знать, при каких температурах тот или иной сплав лучше подвергается обработке давлением, имеет наиболее высокую пластичность.

Для определения температурных интервалов, видов термической обработки и обработки давлением, температуры плавления и заливки сплава в литейные формы пользуются специальными графическими изображениями состояния и строении сплавов в зависимости от их состава и температуры нагревания. Такие графические изображения называют диаграммами состояния сплава.

Диаграмма состояния железоуглеродистых сплавов

Диаграмма состояния железоуглеродистых сплавов дает представление о строении основных конструкционных сплавов – сталей и чугунов.

Компоненты, фазы и структурные составляющие сплавов железа с углеродом.

Железо – пластичный металл серебристо-белого цвета с невысокой твердостью (НВ 80). Температура плавления – 1539°С, плотность 7,83 г/см3. С углеродом железо образует химическое соединение и твердые растворы.

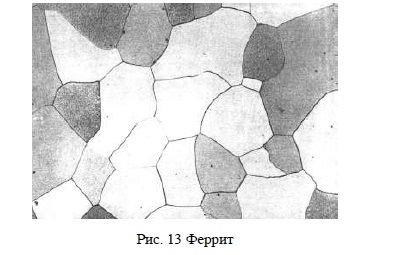

Ферритом называется твердый раствор углерода в а- железе. Содержание углерода в феррите очень невелико – максимальное 0,02% при температуре 727°С. Благодаря столь малому содержанию углерода свойства феррита совпадают со свойствами железа (низкая твердость и высокая пластичность). Твердый раствор углерода в высокотемпературной модификации Feα (т.е. в Feδ) часто называют δ-ферритом или высокотемпературным ферритом.

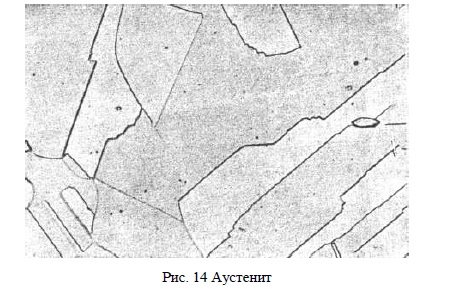

Аустенит – это твердый раствор углерода в γ- железе. Максимальное содержание углерода в аустените составляет 2,14% (при температуре 1147°С). Имеет твердость НВ 220.

Цементит – это химическое соединение железа с углеродом (карбид железа) Fe3C. В нем содержится 6,67 % углерода (по массе). Имеет сложную ромбическую кристаллическую решетку. Характеризуется очень высокой твердостью (НВ 800), крайне низкой пластичностью и хрупкостью.

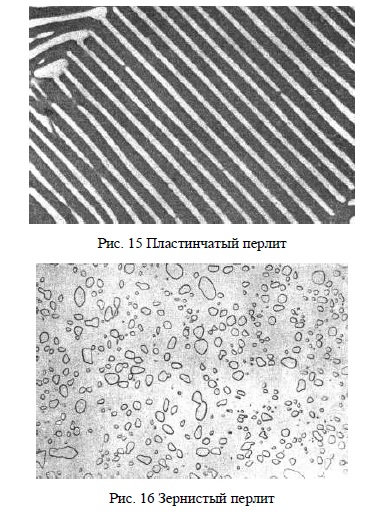

Перлит – это механическая смесь феррита с цементитом. Содержит 0,8% углерода, образуется из аустенита при температуре 727°С. Имеет пластинчатое строение, т.е. его зерна состоят из чередующихся пластинок феррита и цементита.

Перлит является эвтектоидом.

Эвтектоид – это механическая смесь двух фаз, образующаяся из твердого раствора (а не из жидкого сплава, как эвтектика). Ледебурит представляет собой эвтектическую смесь аустенита с цементитом. Содержит 4,3% углерода, образуется из жидкого сплава при температуре 1147°С. При температуре 727°С аустенит, входящий в состав ледебурита превращается в перлит и ниже этой температуры ледебурит представляет собой механическую смесь перлита с цементитом. Фаза цементита имеет пять структурных форм: цементит первичный, образующийся из жидкого сплава; цементит вторичный, образующийся из аустенита; цементит третичный, образующийся из феррита; цементит ледебурита; цементит перлита.

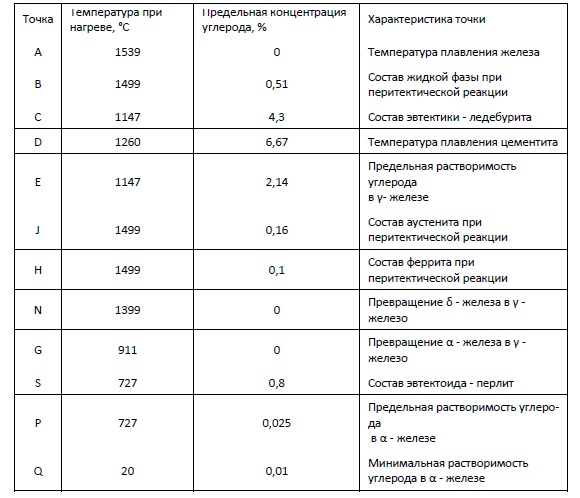

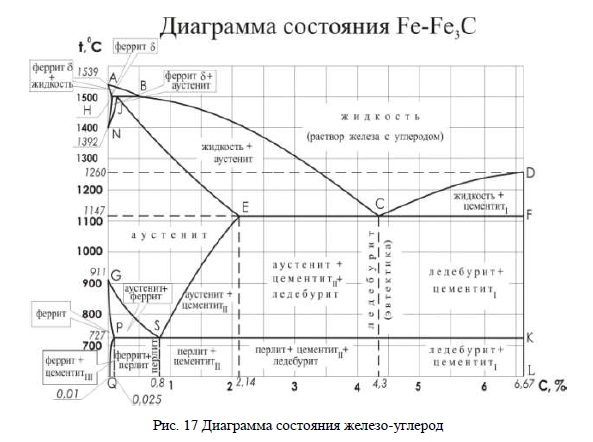

Диаграмма Fe-Fe3C. На рис. 17 приведена диаграмма состояния сплавов железа с цементитом. На горизонтальной оси концентраций отложено содержание углерода от 0 до 6,67%. Левая вертикальная ось соответствует 100% содержанию железа. На ней отложены температура плавления железа и температуры его полиморфных превращений. Правая вертикальная ось (6,67% углерода) соответствует 100% содержанию цементита. Буквенное обозначение точек диаграммы принято согласно международному стандарту и изменению не подлежит.

Железоуглеродистые сплавы в зависимости от содержания углерода делятся на техническое железо (до 0,02% С), сталь (от 0,02 до 2,14 % С) и чугун (от 2,14 до 6,67% С). Сталь, содержащая до 0,8% С называется доэвтектоидной, 0,8% С – эвтектоидной и свыше 0,8% С – заэвтектоидной. Чугун, содержащий от 2,14 до 4,3% С называется доэвтектическим, ровно 4,3% – эвтектическим и от 4,3 до 6,67% С – заэвтектическим.

Структура техническою железа представляет собой зерна феррита или феррит с небольшим количеством третичного цементита. Обязательной структурной составляющей стали является перлит. Структура доэвтектоидной стали, состоит из равномерно распределенных зерен феррита и перлита. Эвтектоидная сталь состоит только из перлита. Структура заэвтектоидной стали представляет собой зерна перлита, окруженные сплошной или прерывистой сеткой вторичного цементита. Для чугуна характерно наличие ледебурита в структуре. Структура доэвтектического чугуна состоит из перлита, вторичного цементита и ледебурита, эвтектическою – из ледебурита и заэвтектического – из ледебурита и первичного цементита.

Значение диаграммы железо - цементит состоит в том, что она позволяет объяснить зависимость структуры и, соответственно, свойств сталей и чугунов от содержания углерода и определить режимы термической обработки для изменения свойств сталей.

Стали

Сталью называется сплав железа с углеродом, в котором углерода содержится не более 2,14%. Это теоретическое определение. На практике в сталях, как правило, не содержится углерода более 1,5%.

Влияние углерода и примесей на свойства стали. Углерод существенно влияет на свойства стали даже при незначительном изменении ею содержания. В стали имеются две фазы – феррит и цементит (частично в виде перлита).

Количество цементита возрастает прямо пропорционально содержанию углерода. Как уже говорилось, феррит характеризуется высокой пластичностью и низкой твердостью, а цементит, напротив, очень низкой пластичностью и высокой твердостью. Поэтому с повышением содержания углерода до 1,2% снижаются пластичность и вязкость стали и повышаются твердость и прочность.

Повышение содержания углерода влияет и на технологические свойства стали. Ковкость, свариваемость и обрабатываемость резанием ухудшаются, но литейные свойства улучшаются.

Кроме железа и углерода в стали всегда присутствуют постоянные примеси.

Наличие примесей объясняется технологическими особенностями производства стали (марганец, кремний) и невозможностью полного удаления примесей, попавших в сталь из железной руды (сера, фосфор, кислород, водород, азот). Возможны также случайные примеси (хром, никель, медь и др.). Марганец и кремний вводят в любую сталь для раскисления, т.е. для удаления вредных примесей оксида железа FeO. Марганец также устраняет вредные сернистые соединения железа. При этом содержание марганца обычно не превышает 0,8%, а кремния – 0,4%. Марганец повышает прочность, а кремний упругость стали.

Фосфор растворяется в феррите, сильно искажает кристаллическую решетку, снижая при этом пластичность и вязкость, но повышая прочность. Вредное влияние фосфора заключается в том, что он сильно повышает температуру перехода стали в хрупкое состояние, т.е. вызывает ее хладноломкость. Вредность фосфора усугубляется тем, что он может распределяться в стали неравномерно. Поэтому содержания фосфора в стали ограничивается величиной 0,045%.

Сера также является вредной примесью. Она нерастворима в железе и образует с ним сульфид железа FeS, который образует с железом легкоплавкую эвтектику. Эвтектика располагается по границам зерен и делает сталь хрупкой при высоких температурах. Это явление называется красноломкостью. Количество серы в стали ограничивается 0,05%.

Водород, азот и кислород содержатся в стали в небольших количествах. Они являются вредными примесями, ухудшающими свойства стали. Классификация сталей. По химическому составу стали могут быть углеродистыми, содержащими железо, углерод и примеси и легированными, содержащими дополнительно легирующие элементы, введенные в сталь с целью изменения ее свойств.

По содержанию углерода стали делятся на низкоуглеродистые (до 0,25% С), среднеуглеродистые (0,25 – 0,7% С) и высокоуглеродистые (более 0,7% С).

По назначению различают стали конструкционные, идущие на изготовление деталей машин, конструкций и сооружений, инструментальные, идущие на изготовление различного инструмента, а также стали специального назначения с особыми свойствами: нержавеющие, жаростойкие, жаропрочные, износостойкие, с особыми электрическими и магнитными свойствами и др.

По показателям качества стали классифицируются на обыкновенного качества, качественные, высококачественные и особо высококачественные. Качество стали характеризуется совокупностью свойств, определяемых процессом производства, химическим составом, содержанием газов и вредных примесей (серы и фосфора). В соответствии с ГОСТом стали обыкновенного качества должны содержать не более 0,045% Р и 0,05% S, качественные – не более 0,035% Р и 0,04% S, высококачественные – не более 0,025% Р и 0,025% S и особовысококачественные – не более 0,025% Р и 0,015% S. Углеродистые конструкционные стали могут быть только обыкновенного качества и качественными.

Углеродистые стали обыкновенного качества в зависимости от назначения и гарантируемых свойств делятся натри группы: А. Б и В.

Стали группы А имеют гарантируемые механические свойства. Они используются в состоянии поставки без горячей обработки или сварки. Эти стали маркируются буквами Ст и цифрами, обозначающими порядковый номер марки. Выпускается семь марок сталей группы А: Ст0, Ст1, Ст2, Ст6. Чем выше номер марки, тем больше содержание углерода и, соответственно, выше прочность и ниже пластичность.

Стали группы Б имеют гарантируемый химический состав. Эти стали подвергаются горячей обработке. При этом их механические свойства не сохраняются, а химический состав важен для определения режима обработки. Маркируются они так же, как стали группы А, но перед буквами Ст ставится буква Б. Чем выше номер марки, тем больше содержание в стали углерода, марганца и кремния.

Стали группы В имеют гарантируемые механические свойства и химический состав. Эти стали используются для сварки, так как для выбора режима сварки надо знать химический состав, а механические свойства частей изделий, не подвергшихся тепловому воздействию, остаются без изменений. В марках сталей этой группы на первое место ставится буква В. При этом механические свойства соответствуют свойствам аналогичной марки из группы А, а химический состав – составу аналогичной марки из группы Б.

Качественные конструкционные углеродистые стали маркируются цифрами 08, 10, 15, 20, 25, 85, которые обозначают среднее содержание углерода в сотых долях процента. Эти стали отличаются от сталей обыкновенного качества большей прочностью, пластичностью и ударной вязкостью. Если для сталей обыкновенного качества максимальная прочность составляет 700 МПа, то для качественной она достигает 1100 Мпа.

Чугуны

Чугуном называют сплав железа с углеродом, содержащий от 2,14 до 6,67% углерода. Но это теоретическое определение. На практике содержание углерода в чугунах находится в пределах 2,5-4,5%. В качестве примесей чугун содержит Si, Mn, S и Р.

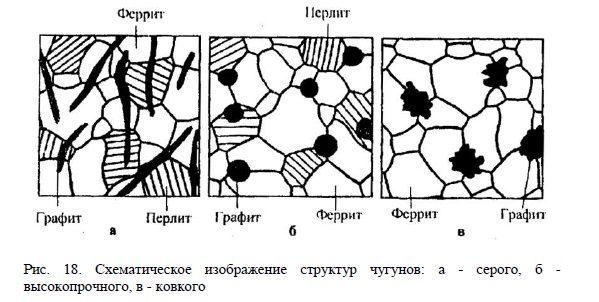

Классификация чугунов. В зависимости от того, в какой форме содержится углерод в чугунах, различают следующие их виды. В белом чугуне весь углерод находится в связанном состоянии в виде цементита. Структура белого чугуна соответствует диаграмме Fe-Fe3C. В сером чугуне большая часть углерода находится в виде графита, включения которого имеют пластинчатую форму. В высокопрочном чугуне графитные включения имеют шаровидную форму, а в ковком – хлопьевидную. Содержание углерода в виде цементита в сером, высокопрочном и ковком чугунах может составлять не более 0,8%.

Белый чугун обладает высокой твердостью, хрупкостью и очень плохо обрабатывается. Поэтому для изготовления изделий он не используется и применяется как передельный чугун, т.е. идет на производство стали. Для деталей с высокой износостойкостью используется чугун с отбеленной поверхностью, в котором основная масса металла имеет структуру серого чугуна, а поверхностный слой – белого чугуна. Машиностроительными чугунами, идущими на изготовление деталей, являются серый, высокопрочный и ковкий чугуны. Детали из них изготовляются литьем, так как чугуны имеют очень хорошие литейные свойства. Благодаря графитным включениям эти чугуны хорошо обрабатываются, имеют высокую износостойкость, гасят колебания и вибрации. Но графитные включения уменьшают прочность.

Серый чугун имеет пластинчатые графитные включения. Структура серого чугуна схематически изображена на рис. 18,а. Получают серый чугун путем первичной кристаллизации из жидкого сплава.

На графитизацию (процесс выделения графита) влияют скорость охлаждения и химический состав чугуна. При быстром охлаждении графитизации не происходит и получается белый чугун. По мере уменьшения скорости охлаждения получаются, соответственно, перлитный, феррито-перлитный и ферритный серые чугуны. Способствуют графитизации углерод и кремний. Кремния содержится в чугуне от 0,5 до 5%. Иногда его вводят специально. Марганец и сера препятствуют графитизации. Кроме того, сера ухудшает механические и литейные свойства. Фосфор не влияет на графитизацию, но улучшает литейные свойства.

Механические свойства серого чугуна зависят от количества и размера графитных включений. По сравнению с металлической основой графит имеет низкую прочность. Поэтому фафитные включения можно считать нарушениями сплошности, ослабляющими металлическую основу. Так как пластинчатые включения наиболее сильно ослабляют металлическую основу, серый чугун имеет наиболее низкие характеристики, как прочности, так и пластичности среди всех машиностроительных чугунов. Уменьшение размера графитных включений улучшает механические свойства. Измельчению графитных включений способствует кремний.

Маркируется серый чугун буквами СЧ и числом, показывающем предел прочности в десятых долях мегапаскаля. Имеются следующие марки серых чугунов: СЧ 10, СЧ 15, СЧ 20, СЧ 45.

Высокопрочный чугун имеет шаровидные графитные включения. Структура высокопрочного чугуна изображена на рис. 18,б. Получают высокопрочный чугун добавкой в жидкий чугун небольшого количества щелочных или щелочноземельных металлов, которые округляют графитные включения в чугуне, что объясняется увеличением поверхностного натяжения графита. Чаще всего для этой цели применяют магний в количестве 0,03-0,07%. По содержанию других элементов высокопрочный чугун не отличается от серого.

Шаровидные графитные включения в наименьшей степени ослабляют металлическую основу. Именно поэтому высокопрочный чугун имеет более высокие механические свойства, чем серый. При этом он сохраняет хорошие литейные свойства, обрабатываемость резанием, способность гасить вибрации и т.д.

Маркируется высокопрочный чугун буквами. ВЧ и цифрами, показывающими предел прочности в десятых долях мегапаскаля. Например, чугун ВЧ 60 имеет а = 600 МПа. Существуют следующие марки высокопрочных чугунов: ВЧ 35, ВЧ 40, ВЧ 45, ВЧ-50, ВЧ 60, ВЧ 70, ВЧ S0, ВЧ 100. Применяются высокопрочные чугуны для изготовления ответственных деталей – зубчатых колес, валов и др.

Ковкий чугун имеет хлопьевидные графитные включения (рис. 18,в). Его получают из белою чугуна путем графитизирующего отжига, который заключается в длительной (до 2 суток) выдержке при температуре 950-970°С. Если после этого чугун охладить, то получается ковкий перлитный чугун, металлическая основа которого состоит- из перлита и небольшого количества (до 20%) феррита. Такой чугун называют также светлосердечным. Если в области эвтектоидного превращения (720 - 760°С) проводить очень медленное охлаждение или даже дать выдержку, то получится ковкий ферритный чугун, металлическая основа которого состоит из феррита и очень небольшого количества перлита (до 10%). Этот чугун называют черносердечным, так как он содержит сравнительно много графита.

Маркируется ковкий чугун буквами КЧ и двумя числами, показывающими предел прочности в десятых долях мегапаскаля и относительное удлинение в %. Так, чугун КЧ 45-7 имеет σв = 450 МПа и δ = 7%. Ферритные ковкие чугуны (КЧ 33-8, КЧ 37-12) имеют более высокую пластичность, а перлитные (КЧ 50-4, КЧ 60-3) более высокую прочность. Применяют ковкий чугун для деталей небольшого сечения, работающих при ударных и вибрационных нагрузках.

Легированные стали

Легированной называют сталь, содержащую специально введенные в нее с целью изменения строения и свойств легирующие элементы.

Легированные стали имеют целый ряд преимуществ перед углеродистыми. Они имеют более высокие механические свойства, прежде всего, прочность.

Легированные стали обеспечивают большую прокаливаемость, а также возможность получения структуры мартенсита при закалке в масле, что уменьшает опасность появления трещин и коробления деталей. С помощью легирования можно придать стали различные специальные свойства (коррозионную стойкость, жаростойкость, жаропрочность, износостойкость, магнитные и электрические свойства).

Маркируются легированные стали с помощью цифр и букв, указывающих примерный химический состав стали. Первые цифры в марке показывают среднее содержание углерода в сотых долях процента. Далее показывается содержание легирующих элементов. Каждый элемент обозначается своей буквой: Η – никель, Г – марганец, Ц – цирконий, Τ – титан, X – хром, Д – медь, С – кремний, А – азот, К – кобальт, Ρ – бор, Π – фосфор, Φ – ванадий, Μ – молибден, Б – ниобий, В – вольфрам, Ю – алюминий. Цифры, идущие после буквы, указывают примерное содержание данного легирующего элемента в процентах. При содержании элемента менее 1% цифра отсутствует. Например, сталь 12Х18Н10Т содержит приблизительно 0,12% углерода, 18% хрома, 10% никеля, менее 1% титана. Для некоторых групп сталей применяют другую маркировку, которая будет указана при рассмотрении этих сталей.

Конструкционные стали

Конструкционные стали идут на изготовление деталей машин, конструкций и сооружений. Они должны обеспечивать длительную и надежную работу деталей и конструкций в условиях эксплуатации. Поэтому основное требование к конструкционным сталям – комплекс высоких механических свойств.

Строительные стали содержат малые количества углерода (0,1-0,3%). Это объясняется тем, что детали строительных конструкций обычно соединяются сваркой. Низкое содержание углерода обеспечивает хорошую свариваемость. В качестве строительных используются углеродистые стали Ст2 и СтЗ, имеющие предел текучести σ0,2= 240 МПа. В низколегированных строительных сталях при содержании около 1,5% Μη и 0,7% Si предел текучести увеличивается до 360 МПа. К этим сталям относятся 14Г2, 17ГС, 14ХГС. Дополнительное легирование небольшими количествами ванадия и ниобия (до 0,1%) повышает предел текучести до 450 МПа за счет уменьшения величины зерна. К сталям такого типа относятся 14Г2АФ, 17Г2АФБ.

Приведенные стали применяют для строительных конструкций, армирования железобетона, магистральных нефтепроводов и газопроводов.

Цементуемые стали содержат 0,1-0,3% углерода. Они подвергаются цементации, закалке и низкому отпуску. После этой обработки твердость поверхности составляет HRC 60, а сердцевины HRC 15 – 40. Упрочнение сердцевины в этих сталях тем сильнее, чем больше содержание легирующих элементов. В зависимости от степени упрочнения сердцевины цементуемые стали можно разделить на три группы.

К сталям с неупрочняемой сердцевиной относятся углеродистые цементуемые стали 10, 15, 20. Их сердцевина имеет феррито-перлитную структуру. Эти стали имеют высокую износостойкость, но малую прочность (σ = 400-500 МПа). Поэтому они применяются для малоответственных деталей небольших размеров.

К сталям со слабо упрочняемой сердцевиной относятся низколегированные стали 15Х, 15ХР, 20ХН и др. Сердцевина имеет структуру бейнит. Эти стали имеют повышенную прочность (σв = 750-850 МПа).

К сталям с сильно упрочняемой сердцевиной относятся стали 20ХГР, 18ХГТ, 30ХГТ, 12ХНЗ, 18Х2Н4В и др. Серцевина имеет мартенситную структуру. Стали этой группы имеют высокую прочность (σв= 1200-1600 МПа) и применяются для крупных деталей, испытывающих значительные нагрузки.

Улучшаемые стали содержат 0,3-0,5% углерода и небольшое количество легирующих элементов (до 3-5%). Эти стали подвергаются улучшению, состоящему из закалки в масле и высокого отпуска. После термообработки имеют структуру сорбита. Механические свойства разных марок улучшаемой стали в случае сквозной прокаливаемости близки (σв= 900-1200 МПа). Поэтому прокаливаемость определяет выбор стали. Чем больше легирующих элементов, тем выше прокаливаемость. Следовательно, чем больше сечение детали, тем более легированную сталь следует использовать. По прокаливаемости улучшаемые стали могут быть условно разбиты на пять групп.

В первую группу входят углеродистые стали 35, 40, 45, имеющие критический диаметр Dк р= 10 мм (см. раздел 4.2.). Эти стали подвергаются нормализации вместо улучшения.

Ко второй группе относятся стали, легированные хромом 30Х, 40Х. Для них критический диаметр составляет Dк р= 15-20 мм.

Третью группу составляют хромистые стали, дополнительно легированные еще одним двумя элементами (кроме никеля) 30ХМ, 40ХГ, 30ХГС и др. Для этих сталей Dк р= 20-30 мм.

Четвертая группа представлена хромоникелевыми сталями, содержащими около 1% никеля: 40ХН, 40ХНМ и др. Их критический диаметр Dк р= 40 мм.

В пятую группу входят стали, легированные рядом элементов, причем содержание никеля доходит до 3-4%: 38ХНЗ, 38ХНЗМФ (Dк р=100 мм). Это лучшие марки улучшаемых сталей, хотя они сравнительно дороги.

Высокопрочные стали. Новейшая техника предъявляет высокие требования к прочности стали (σ = 1500-2500 МПа). Этим требованиям соответствуют мартенситностареющие стали сочетающие высокую прочность с достаточной вязкостью и пластичностью. Они представляют собой практически безуглеродистые (до 0,03% С) сплавы железа с никелем (17-26% Ni), дополнительно легированные титаном, алюминием, молибденом, ниобием и кобальтом. Широкое распространение получила сталь Н18К9М5Т. Она подвергается закалке на воздухе с 800-850°С. Высокую прочность мартенситностареющие стали получают в результате старения, представляющего собой отпуск, производимый при температуре 450-500°С. В результате такой термообработки сталь Н18К9М5Т имеет предел прочности σв = 2000 МПа. Кроме упомянутой выше стали нашли применение стали Н12К8М3Г2 Μ10X11М2Т, Н12К8М4Г2 и другие. Мартенситностареющие стали применяют в авиационной промышленности, в ракетной технике, судостроении и т. д. Они обладают хорошей свариваемостью и обрабатываемостью. Эти стали являются достаточно дорогостоящими.

Пружинные стали. В пружинах и рессорах используются только упругие свойства стали. Возникновение пластической деформации в них недопустимо, поэтому высоких требований к пластичности и вязкости не предъявляется. Основное требование к пружинной стали – высокий предел упругости σ. Хорошие упругие свойства стали достигаются при повышенном содержании углерода (0,5-0,7%) и применении термообработки, состоящей из закалки и среднего отпуска при температуре 350-450°С. После такой термообработки сталь имеет троститную структуру.

Износостойкие стали способны сопротивляться процессу изнашивания. Изнашивание – это процесс постепенного разрушения поверхностных слоев трущихся деталей, который приводит к уменьшению их размеров (износу).

Износостойкие стали можно разделить на три группы. В первую группу входят стали, износостойкость которых достигается высокой твердостью поверхности. Они подвергаются закалке и низкому отпуску или химико-термической обработке. Имеют структуру мартенсита или мартенсита с карбидными включениями. К этой группе относятся подшипниковые стали, из которых изготавливаются шарики и ролики подшипников качения. Они маркируются буквами ШХ и цифрой, показывающей содержание хрома в десятых долях процента, содержат также марганец и кремний (ШХ4, ШХ15, ШХ15СГ, ШХ20СГ). Содержание углерода в них около 1%.

Ко второй группе относятся стали, износостойкость которых достигается смазывающим действием графита. Эти стали имеют в структуре графитные включения, которые в процессе изнашивания выходят на поверхность и выполняют роль сухой смазки. Эти стали имеют высокое содержание углерода (-1,5%) и кремния (-1%), что повышает способность к графитизации.

Третью группу составляют стали износостойкость которых достигается повышенной склонностью к наклепу. Это, прежде всего, сталь 110ΓΙ3. Она имеет невысокую твердость, которая при действии давления и ударов резко повышается, за счет чего и достигается износостойкость. Эта сталь подвергается закалке от 1100°С в воде, после чего получает аустеннтную структуру. Плохо обрабатывается резанием, поэтому применяется в литом состоянии.

Стали со специальными свойствами

Коррозиониостойкие (нержавеющие) стали. Коррозией называется разрушение металла под действием внешней агрессивной среды в результате ее химического или электрохимического воздействия. Различают химическую коррозию, обусловленную воздействием на металл сухих газов и неэлектролитов (например, нефтепродуктов) и электрохимическую, возникающую под действием жидких электролитов или влажного воздуха. По характеру коррозионного разрушения различают сплошную и местную коррозию. Сплошная коррозия захватывает всю поверхность металла. Ее делят на равномерную и неравномерную в зависимости от того, одинаковая ли глубина коррозионного разрушения на разных участках. При местной коррозии поражения локальны. В зависимости от степени локализации различают пятнистую, язвенную, точечную, межкристаллитную и др. виды местной коррозии.

Самый надежный способ защиты от коррозии – применение коррозионностойких сталей. Коррозионная стойкость достигается при введении в сталь элементов, образующих на ее поверхности тонкие и прочные оксидные пленки. Наилучший из этих элементов – хром. При введении в сталь 12-14% хрома она становится устойчивой против коррозии в атмосфере, воде, ряде кислот, щелочей и солей. Стали, содержащие меньшее количество хрома, подвержены коррозии точно так же, как и углеродистые стали. В технике применяют хромистые и хромоникелевые коррозиониостойкие стали.

Хромистые коррозиониостойкие стали могут содержать 13, 17 или 25-27% хрома. Стали марок 08X13, 12X13, 20X13 подвергаются закалке от 1000°С и отпуску при 600-700°С. Их применяют для изготовления деталей с повышенной пластичностью, работающих в слабоагрессивных средах. Стали 30X13, 40X13 подвергаются закалке и отпуску при 200-300°С. Из них изготавливают режущий, имерительный и хирургический инструмент. Стали 12X17, 15X28 имеют более высокую коррозионную стойкость. Подвергаются отжигу при температуре 700-780°С. Используются для оборудования заводов легкой и пищевой промышленности, труб, работающих в агрессивных средах, для кухонной посуды.

Хромоникелевые стали обычно содержат 18% хрома и 9-12% никеля (04Х18Н10, 12Х18Н10Т, 12Х18Н12Т и др.). Они имеют более высокую коррозионную стойкость по сравнению с хромистыми сталями, лучшие механические свойства, хорошо свариваются. Эти стали имеют аустенитную структуру. Их термообработка состоит из закалки от температуры 1100-1150°С в воде без отпуска.

Хромоникелевые стали склонны к межкристаллитной коррозии. Она быстро распространяется по границам зерен без заметных внешних признаков. Это происходит вследствие образования карбидов хрома по границам зерен, что приводит к уменьшению содержания хрома в поверхностном слое зерна. Чтобы карбиды хрома не образовывались, надо либо использовать стали с пониженным содержанием углерода (до 0,04%), либо дополнительно легировать сталь титаном, связывающим углерод в карбид титана.

Используются хромоникелевые стали в пищевой и химической промышленности, в холодильной технике. Поскольку никель дорогостоящий элемент, иногда его частично заменяют марганцем и используют сталь 10Χ14Γ14Η4Τ.

Другие методы защиты от коррозии. Распространенным средством защиты от коррозии является нанесение на защищаемый металл различных покрытий. Металлические покрытия наносятся различными способами. При погружении в расплавленный металл поверхность изделия покрывается тонким и плотным слоем, затвердевающим после извлечения изделия. Этот способ применяется для нанесения покрытий цинком, оловом, свинцом и алюминием, температура плавления которых ниже, чем у защищаемого металла. При диффузионной металлизации изделие засыпают порошками алюминия, хрома, цинка и выдерживают при высокой температуре. При напылении поверхность изделия покрывают слоем расплавленного металла (цинка, алюминия, кадмия и др.) с помощью воздушной струи. При плакировании защищаемый металл подвергают совместной прокатке с защищающим (алюминием, титаном, нержавеющей сталью).

Гальванический способ нанесения покрытий основан на осаждении под действием электрического тока тонкого слоя защитного металла (хрома, никеля, меди, кадмия) при погружении защищаемого изделия в раствор электролита.

Неметаллические покрытия подразделяются на лакокрасочные и эмалевые, смоляные, покрытия пленочными полимерными материалами, резиной, смазочными материалами, керамические покрытия и др. Покрытия, получаемые химической и электрохимической обработкой, превращают поверхностный слой изделия в химическое соединение, образующее сплошную защитную пленку.

Наибольшее распространение имеют оксидные и фосфатные защитные пленки. Протекторная защита основана на подсоединении к защищаемому изделию протектора с более отрицательным электрохимическим потенциалом. В афессивной среде протектор будет являться анодом и разрушаться, а защищаемое изделие – катодом и разрушаться не будет.

Для уменьшения агрессивности окружающей среды в нее вводят добавки, называемые ингибиторами коррозии. Они значительно снижают скорость коррозии. Условием использования ингибиторов является эксплуатация изделия в замкнутой среде постоянного состава.

Жаростойкие и жаропрочные стали. Под жаростойкими сталями понимают стали, обладающие стойкостью против химического разрушения поверхности при высокой температуре (свыше 550°С). При нагреве стали происходит окисление поверхности и образуется оксидная пленка (окалина). Дальнейшее окисление определяется скоростью проникновения атомов кислорода через эту пленку. Через пленку оксидов железа они проникают очень легко. Для повышения жаростойкости сталь легируют элементами, образующими плотную пленку, через которую атомы кислорода не проникают. Эти элементы – хром, алюминий, кремний. Так как алюминий и кремний повышают хрупкость стали, чаще всего применяют хром. Чем больше его содержание, тем более жаропрочной является сталь. Сталь 15X5 выдерживает до 600°С, 40Х9С2 – до 800°С, рассмотренные ранее 12X17 – до 900°С и 15X28 – до 1050°С.

Жаропрочные материалы способны противостоять механическим нагрузкам при высоких температурах. Жаропрочные стали классифицируются по структуре. Перлитные стали содержат малое количество углерода, легируются хромом молибденом, ванадием (12ХМ, 12Х1МФ). Используют для изготовления труб, паропроводов и др. деталей, длительно работающих при температуре 500-550°С. Мартенситные стали в большом количестве легированы хромом (15X11МФ, 15Х12ВНМФ). Они используются для деталей энергетического оборудования, длительно работающего при температуре 600-620°С. Особую группу мартенситных сталей составляют сильхромы, применяемые для клапанов двигателей внутреннего сгорания. Они дополнительно легированы кремнием (40Х9С2, 40X10С2М).

Аустенитные стали легированы большим количеством хрома и никеля, а также другими элементами (09Х14Н16Б, 09Х14Н19В2БР). Из этих сталей изготавливают детали газовых турбин, работающих при температуре 600-700°С. Для работы при более высоких температурах (700-900°С) служат сплавы на основе никеля, называемые нимониками. Примером нимоника является сплав ХН77ТЮР, содержащий кроме никеля приблизительно 20% Сr, 2,5% Ti, 1% А1. Для работы при температурах свыше 1000°С используют тугоплавкие металлы и их сплавы. Это – хром, ниобий, молибден, тантал, вольфрам. Они используются в атомной энергетике и в космической технике.

Температуры 1500-1700°С выдерживают жаропрочные керамические материалы на основе карбида и нитрида кремния.

Инструментальные стали и сплавы

По назначению инструментальные стали делятся на стали для режущего, измерительного и штампового инструмента. Кроме сталей, для изготовления режущего инструмента применяются металлокерамические твердые сплавы и минералокерамические материалы. Режущий инструмент работает в сложных условиях, подвержен интенсивному износу, при работе часто разогревается. Поэтому материал для изготовления режущего инструмента должен обладать высокой твердостью, износостойкостью и теплостойкостью.

Теплостойкость – это способность сохранять высокую твердость и режущие свойства при длительном нагреве.

Углеродистые инструментальные стали содержат 0,7-1,3% углерода. Они маркируются буквой У и цифрой, Показывающих содержание углерода в десятых долях процента (У7, У8, У9, У13).

Буква А в конце марки Показывает, что сталь высококачественная (У7А, У8А,У1 ЗА). Предварительная термообработка этих сталей – отжиг на зернистый перлит, окончательная – закалка в воде или растворе соли и низкий отпуск. После этого структура стали представляет собой мартенсит с включениями зернистого цементита. Твердость лежит в интервале HRC 56-64. Для углеродистых инструментальных сталей характерны низкая теплостойкость (до 200°С) и низкая прокаливаемость (до 10-12 мм). Однако вязкая незакаленная сердцевина повышает устойчивость инструмента против поломок при вибрациях и ударах. Кроме того, эти стали достаточно дешевы и в незакаленном состоянии сами хорошо обрабатываются.

Стали У7-У9 применяются для изготовления инструмента, испытывающего ударные нагрузки (зубила, молотки, топоры). Стали У10-У13 идут на изготовление инструмента, обладающего высокой твердостью (напильники, хирургический инструмент). Стали У8-У12 применяются также для измерительного инструмента.

Низколегированные инструментальные стали содержат в сумме около 1-3% легирующих элементов. Они обладают повышенной по сравнению с углеродистыми сталями прокаливаемостью, но теплостойкость их невелика – до 400°С. Основные легирующие элементы – хром, кремний, вольфрам, ванадий. Маркируются эти стали так же, как конструкционные, но содержание углерода дается в десятых долях процента. Если первая цифра в марке отсутствует, то содержание углерода превышает 1%. Например 9ХС, ХВГ, ХВ5. Термообработка низколегированных инструментальных сталей – закалка в масле и отпуск при температуре 150-200°С. При этом обычно достигается сквозная прокаливаемость. Твердость после термообработки составляет HRC 62-64.

Благодаря большей прокаливаемости и закалке в масле низколегированные стали используются для изготовления инструмента большой длины и крупного сечения (например, сверл диаметром до 60 мм). Применяются для ручного инструмента по металлу и измерительного инструмента.

Быстрорежущие стали предназначены для работы при высоких скоростях резания. Главное их достоинство – высокая теплостойкость (до 650°С). Это достигается за счет большого количества легирующих элементов – вольфрама, хрома, молибдена, ванадия, кобальта. Маркируются быстрорежущие стали буквой Р, число после которой показывает среднее содержание вольфрама в %. Далее идут обозначения и содержание других легирующих элементов. Содержание углерода во всех быстрорежущих сталях приблизительно 1 %, а хрома 4%. Поэтому эти элементы в марке не указываются. Например, Р18, Р9, Р6М5, Р6М5Ф2К8. Термообработка быстрорежущих сталей заключается закалке от высоких температур (1200-1300°С) и трехкратном отпуске при 550-570°С. Трехкратный отпуск применяется для того, чтобы избавиться от остаточного аустенита, который присутствует после закалки в количестве приблизительно 30% и снижает режущие свойства. После термообработки сталь имеет мартенситную структуру с карбидными включениями. Твердость после термообработки составляет HRC 64-65.

Быстрорежущие стали применяются для инструмента, используемого для обработки металла на металлорежущих станках (резцы, фрезы, сверла). Для экономии дорогих быстрорежущих сталей режущий инструмент часто изготавливается сборным или сварным. Рабочую часть из быстрорежущей стали приваривают к основной части инструмента из конструкционной стали.

Металлокерамические твердые сплавы представляют собой спеченные порошковые материалы, основой которых служат карбиды тугоплавких металлов, а связующим – кобальт. Их теплостойкость доходит до 900-1000°С, а твердость HRA 80-97.

Твердые сплавы делятся на три группы. Вольфрамовые изготовляются на основе карбида вольфрама и кобальта. Маркируются буквами ВК и цифрой показывающей содержание кобальта в % (ВК2, ВК6, ВК10). Титановольфрамовые твердые сплавы содержат дополнительно карбид титана. Они маркируются буквами Т, К и цифрами. После буквы Τ указывается содержание карбида титана в %, а после буквы К – кобальта (Т15К10, Т15К6). Титанотанталовольфрамовые содержат дополнительно карбид титана. Маркируются буквами ТТ, после которых указывается суммарное содержание карбидов титана и тантала в % и буквой К, после которой указывается содержание кобальта (ТТ7К12, ТТ10К8). Твердые сплавы изготавливаются в виде пластин, которые припаиваются к державке из углеродистой стали. Применяют твердые сплавы для резцов, сверл, фрез и другого инструмента. Главный недостаток твердых сплавов – высокая хрупкость.

Цветные металлы

Алюминий и его сплавы

Алюминий – металл серебристого цвета, характеризующийся низкой плотностью (2,7 г/см3), высокой пластичностью (δ = 40%), низкими прочностью (ση= 80МПа) и твердостью (НВ 25). Температура плавления – 659°С. Обладает высокой электропроводностью и коррозионной стойкостью. Кристаллизуется в кубической гранецен-трированной решетке и полиморфных превращений не имеет. Маркируется буквой А. В зависимости от количества примесей различают алюминий особой чистоты А999 (99,999% А1), высокой чистоты А995, А99, А97 и технической чистоты А85, А8, А7, А6, А5, АО. Применяется алюминий для производства фольги, электрических проводов. Как конструкционный материал используется редко вследствие малой прочности. Сплавы алюминия делятся на литейные и деформируемые.

Литейные сплавы алюминия маркируются буквами АЛ и числом, показывающим условный номер сплава. Чтобы сплав обладал хорошими литейными свойствами, он должен иметь низкий температурный интервал кристаллизации. Кроме того, желательно, чтобы он имел низкую температуру плавления. Этим требованиям удовлетворяют эвтектические сплавы. Наибольшее распространение получили сплавы алюминия с кремнием, образующие эвтектику при содержании 11,6% кремния. Эти сплавы называются силуминами. Широко применяется силумин эвтектического состава АЛ2, содержащий 10- 12% кремния. Он имеет очень хорошие литейные свойства, но малую прочность (σв= 180 МПа). Уменьшение содержания кремния и добавка меди, магния и марганца ухудшает литейные свойства силуминов, но улучшает механические.

Кроме силуминов используются литейные сплавы апюминия с медью (АЛ7) и магнием (АЛ8), не содержащие кремния. Они обладают значительно большей прочностью, чем силумины, но их литейные свойства хуже.

Деформируемые сплавы алюминия делятся на упрочняемые и не упрочняемые термической обработкой. К сплавам, не упрочняемым термической обработкой, относятся сплавы алюминия с марганцем (маркируется АМц) и магнием (маркируются АМг1, АМг7). Эти сплавы имеют низкую прочность, но высокую пластичность и коррозионную стойкость.

К сплавам, упрочняемым термической обработкой, относятся дюралюминий, ковочные сплавы, высокопрочные сплавы алюминия. Дюралюминий (дуралюмин) представляет собой сплав алюминия с медью (до 5%), марганцем (до 1,8%) и магнием (до 0,9%). Маркируется буквой Д и цифрой, показывающей порядковый номер (Д1, Д16 и др.). Подвергается термической обработке, которая состоит из закалки от температуры 500°С и естественного старения, заключающегося в выдержке при комнатной температуре в течение нескольких суток. В результате такой обработки прочность повышается в два раза (с 200-240 МПа до 450-500 МПа), а пластичность практически не меняется. Достоинством дюралюминия является высокая удельная прочность (отношение предела прочности к плотности), что особенно важно в самолетостроении. Дюралюминий выпускается в виде листов и прутков.

Высокопрочные сплавы алюминия содержат кроме меди и магния дополнительно цинк (до 10%). Эти сплавы маркируются буквой В (В95, В96). Подвергаются термообработке, аналогичной термообработке дюралюминия, но естественное старение заменяется искусственным старением, заключающимся в выдержке при температуре 120-140°С в течение 16-24ч. В результате предел прочности доходит до 600-700 МПа.

Ковочные сплавы алюминия предназначены для производства деталей ковкой и штамповкой. Маркируются буквами АК и числом, показывающим порядковый номер. По химическому составу близки к дюралюминию (сплав АК1 совпадает по составу с Д1), иногда отличаясь более высоким содержанием кремния (АК6, АК8). Подвергаются аналогичной термообработке. Малая плотность и высокая удельная прочность обусловили широкое применение алюминиевых сплавов в самолетостроении. Они составляют до 75% массы пассажирских самолетов. Из дюралюминия изготовляются обшивки, каркасы, из высокопрочных сплавов – тяжелонагруженные детали, из ковочных – кованые и штампованные детали (например, лопасти винта).

Медь и ее сплавы

Медь – металл красно-розового цвета. Плотность меди 8.94 г/см3, температура плавления – 1083°С. Кристаллизуется в кубической гранецентрированной решетке и полиморфных превращений не имеет. Характеризуется невысокими прочностью (σ = 150-250 МПа) и твердостью (НВ 60) и хорошей пластичностью (δ = 25% в литом состоянии и δ = 50% в горячедеформированном). Обладает высокой электропроводностью, теплопроводностью, коррозионной стойкостью в пресной и морской воде.

Благодаря высокой электропроводности около половины производимой меди используется в электро- и радиопромышленности. Как конструкционный материал медь не используется из-за высокой стоимости и низких механических свойств.

Маркируется буквой Μ и цифрами, зависящими от содержания примесей. Медь марок М00 (0,01 % примесей), М0 (0,5%) и Ml (0,1%) используется для изготовления проводников электрического тока, медь М2 (0,3%) – для производства высококачественных сплавов меди, М3 (0,5%) – для сплавов обыкновенного качества. Основные сплавы меди – латуни и бронзы.

Латунями называют сплавы меди с цинком. Цинк повышает прочность и пластичность сплава, но до определенных пределов. Наибольшей пластичностью обладают латуни, содержащие 30% цинка, а наибольшей прочностью – 45%. Поэтому более 45% цинка в латунях содержаться не может. Кроме того, цинк удешевляет сплав, так как он дешевле меди. Латуни характеризуются высокой электропроводностью и теплопроводностью, коррозионной стойкостью, хорошо обрабатываются резанием.

По технологическому признаку латуни делятся на деформируемые и литейные. По химическому составу латуни делятся на простые (двойные), в которых присутствуют только медь и цинк и сложные (многокомпонентные), в которые для улучшения различных свойств добавлены другие элементы. Наиболее распространены добавки алюминия, олова, кремния, никеля и др.

Латуни маркируются буквой Л. В деформируемых латунях указывается содержание меди и легирующих элементов, которые обозначаются соответствующими буквами (О – олово, А – алюминий, К – кремний, Η – никель, Мц – марганец, Ж – железо и т.д.). Содержание элементов дается в % после всех буквенных обозначений. Например, латунь Л63 содержит 63% меди и 37% цинка. Латунь ЛАЖ 60-1-1 содержит 60% меди, 1% алюминия, 1% железа и 38% цинка. В марках литейных латуней указывается содержание цинка, а количество легирующих элементов (в %) ставится после букв их обозначающих. Например, литейная латунь ЛЦ40Мц3А содержит 40% цинка, 3% марганца, менее 1% алюминия и 56% меди.

Бронзами называются сплавы меди с оловом, алюминием, свинцом и другими элементами, среди которых цинк не является основным. Бронзы обладают высокой коррозионной стойкостью, хорошими литейными свойствами, хорошо обрабатываются давлением и резанием. По названию основного легирующего элемента бронзы делятся на оловянные, алюминиевые, кремнистые, бериллиевые, свинцовые и др.

По технологическому признаку бронзы делят на деформируемые и литейные. Маркируются бронзы буквами Бр, за которыми показывается содержание легирующих элементов в %. Обозначения легирующих элементов и отличия в марках деформируемых и литейных сплавов у бронз такие же, как у латуней. Например, деформируемая бронза БрОФ 6,5-0,4 содержит 6,5% олова и 0,4% фосфора, а литейная бронза БрОЗЦ7С5Н – 3% олова, 7% цинка, 5% свинца, менее 1% никеля.

Особенно широкое применение в машиностроении имеют оловянные бронзы. Деформируемые оловянные бронзы обладают высокой пластичностью и упругостью. Из них изготовляют прутки, трубы, ленты. Литейные оловянные бронзы имеют хорошие литейные свойства, высокую коррозионную стойкость. Из них изготовляют арматуру, работающую в условиях пресной и морской воды.

Олово – относительно дорогой металл, поэтому его стремятся частично или полностью заменить в составе бронз другими.

Алюминиевые бронзы (БрА7, БрАЖН 10-4-4) обладают более высокими механическими свойствами и коррозионной стойкостью по сравнению с оловянными. Кремнистые бронзы (БрКМц 3-1) имеют хорошую упругость и поэтому используются для изготовления пружинящих деталей. Свинцовые бронзы (БрСЗО) обладают высокими антифрикционными свойствами и применяются в подшипниках скольжения. Бериллиевые бронзы (БрБ2) отличаются высокой твердостью, прочностью, упругостью и износостойкостью.

Магний и его сплав

Магний – самый легкий металл, используемый в промышленности (плотность – 1,74 г/см3). Имеет гексагональную плотноупакованную решетку и полиморфных превращений не претерпевает. Температура плавления магния – 651 °С. Недостатками магния являются низкая прочность и пластичность, низкая коррозионная стойкость, способность к возгоранию при нагреве. Поэтому чистый магний в качестве конструкционного материала не используется.

Свойства магния значительно улучшаются при сплавлении его с другими элементами, основные из которых – алюминий, марганец и цинк. Магниевые сплавы делятся на литейные и деформируемые. Литейные сплавы маркируются буквами МЛ, а деформируемые – МА. За буквами следует условный номер сплава.

Магниевые сплавы, как и алюминиевые способны к упрочняющей термообработке (закалке и старению), но эффект повышения прочности при этом невысок.

Основное преимущество сплавов магния – легкость. Поэтому они применяются в авиа- и ракетостроении. Сплавы магния хорошо свариваются и обрабатываются резанием, но имеют невысокую коррозионную стойкость.

Титан и его сплавы

Титан – легкий (плотность 4,5 г/см3) и пластичный металл серебристо-белого цвета. Температура плавления титана – 1665°С. Он обладает низкой электропроводностью и теплопроводностью. Механические свойства титана: σ ≈ 300МПа, δ = 60-70%. Главное достоинство титана и его сплавов – высокая коррозионная стойкость. Она достигается за счет образования на его поверхности плотной оксидной пленки. Недостатки титана – склонность к взаимодействияю с газами при температурах выше 500-600°С, плохая обрабатываемость резанием, высокая стоимость.

Главная цель легирования титана – повышение механических свойств.

Основными легирующими элементами являются алюминий, хром, молибден, ванадий, марганец. По технологическому признаку сплавы титана делятся на литейные и деформируемые. Маркируются титановые сплавы чаще всего буквами ВТ. Среди сплавов титана имеются обладающие высокой прочностью (ВТ6, ВТ 14 с σ = 1000-1200 МПа), жаропрочностью до 500°С (ВТЗ-1, ВТ8). Литейные сплавы титана (ВТ5Л, ВТ6Л) обладают хорошими литейными свойствами. Используются титановые сплавы в химической промышленности благодаря высокой коррозионной стойкости, в ракетной и авиационной технике благодаря легкости и высокой удельной прочности.

Абразивные материалы и инструменты

Абразивные материалы представляют собой порошки, зерна которых обладают высокой твердостью; с их помощью с поверхности заготовки можно снять слой металла. Эти материалы бывают природные (алмаз, корунд, наждак, кварцевый песок и др.), применяемые в техннке для шлифования и полирования, и искусственные (синтетические алмазы, электрокорунд, карбиды кремния н бора, кубический нитрид бора), используемые для изготовления абразивных инструментов.

Природный алмаз — минерал, состоящий из углерода; обладает самой высокой прочностью из всех известных в природе веществ. Алмаз в природе встречается в виде небольших кристаллов различной формы. Из мелких алмазов изготовляют алмазно-металлические карандаши, ролики и пластины, применяемые для правки шлифовальных кругов.

Корунд — горная порода, зерна которой очень тверды. Природный корунд применяют ограниченно в виде порошков и паст для доводочных операций.

Наждак — горная порода с мелкозернистой структурой, содержащая до 60...70 % корунда.

Кварцевый песок бывает белого или желтоватого цвета, применяют для изготовления абразивных шкурок используемых для обработки дерева, кожи, резины.

Синтетические алмазы — сверхтвердые материалы, имеющие то же строение и те же показатели физикохимических свойств, что и природные алмазы. Синтетические алмазы, выпускаемые нескольких марок, используют для изготовления абразивных инструментов на различной связке и для правки шлифовальных кругов

Электрокорунд — искусственный материал, состоящий в основном из окиси алюминия. Если в состав электрокорунда ввести окислы хрома, титана и циркония, то значительно повысится прочность и кромкостойкость изготовленных из него шлифовальных кругов. Абразивный материал и инструмент на основе электрокорунда используют для шлифования конструкционных, углеродистых, легированных сталей, для заточки режущего инструмента и др.

Карбид кремния получают в электропечах в результате взаимодействия кремнезема и углерода. В зависимости от состава и количества примесей карбид кремния может быть окрашен в различные цвета (от светло-зеленого до черйого); выпускается нескольких марок. Высокая твердость карбида кремния, превышающая твердость электрокорунда, и большая механическая прочность обеспечивают ему широкое применение в металло-оираоатывающей промышленности для заточки инструмента, шлифования твердых сплавов, чугуна и неметаллических материалов.

Карбид бора получают при плавлении борной кислоты с малозольным углеродистым материалом. По внешнему виду карбид бора в куске — это плотная спекшаяся масса мелкокристаллического строения темно-серого цвета. Используют карбид бора в виде порошков и паст для доводки деталей из твердых сплавов.

Кубический нитрид бора обладает значительно большей твердостью и теплостойкостью, чем алмаз. Этот материал применяют для окончательного шлифования деталей из жаропрочных, нержавеющих и высоколегированных сталей. Абразивные материалы характеризуются формой зерен, зернистостью, твердостью и прочностью.

Форма зерен абразивных материалов самая разнообразная. Например, зерна электрокорунда и карбида кремния неправильной формы (многогранная) с острыми режущими элементами. Зерна могут быть удлиненной формы — иглообразные, мечевидные и др.

Зернистость определяет хрупкость зерен, их линейный размер. Абразивный материал, полученный в виде больших кусков, подвергается измельчению до зерен требуемых размеров. Абразивные зерна определенной зернистости получают путем разделения продуктов дробления по фракциям. Абразивные материалы зернистостью от № 200 до № 16 называют шлифзерном, а порошки зернистостью от № 12 до № 3— шлифпорошками, а порошки марок от М-40 до М-5— микропорошками. Область применения абразивных материалов зависит от их зернистости.

Абразивные инструменты состоят из зерен абразивного материала, связанных каким-либо веществом: неорганическим (керамическим, магнезиальным, силикатным) или органическим (бакелитовым, глифталевым, вулканитовым). Свойства абразивного инструмента зависят от вида абразивного материала, его зернистости и связующего вещества. Абразивный инструмент подразделяется на шлифовалыше круги и шкурку, абразивные ленту и пасту.

Шлифовальные круги различают по форме, роду абразивного материала и его зернистости, виду связующего и твердости. Твердость круга зависит от вида связующего и характеризует его способность удерживать при работе зерна абразивного материала. Мягким считается круг, от которого можно легко оторвать зерно абразива, а твердым, от которого трудно оторвать зерно. Гибкие шлифовальные круги - эластичные инструменты, которые изготовляют с использованием вулканитового связующего с низким модулем упругости. Применяют круги для полирования деталей, профиль которых уже достигнут предыдущей обработкой.

Шлифовальную шкурку изготовляют путем нанесения на бумагу или ткань (основу) равномерного слоя абразивного порошка с помощью клеящих веществ, которые выбирают в зависимости от условий работы (всухую или с увлажнением). По виду абразивного материала различают шкурки электрокорундовые, карбидокремниевые, кварцевые и др. Шкурки применяют для зачистки и отделки деталей при слесарных работах и других целей.

Абразивные пасты — полужидкие или твердые смеси абразивных материалов с различными компонентами. Ассортимент абразивных паст весьма разнообразен. Состав^ паст назначается с учетом вида материала и требуемой шероховатости обрабатываемой поверхности

Клеи

Клеями называют природные или синтетические вещества, способные прочно соединять различные материалы. Клеи должны обладать следующими свойствами: хорошей адгезией, высокой прочностью соединений в интервале рабочих температур, достаточной долговечностью, требуемой вязкостью, минимальной усадкой при отверждении. Этими свойствами характеризуются синтетические клеи, представляющие собой композиции из синтетических смол, каучуков, модифицирующих добавок, наполнителей, растворителей и отвердителей. Синтетические клеи могут быть получены на основе термореактивных или термопластичных полимеров или из композиций на основе эластомеров.

Клеи на основе термореактивных полимеров (фенолоформальдегидных, карбамидных, эпоксидных) отверждаются, обеспечивая клеевым соединениям высокую прочность, тепло- и водостойкость. Такие клеи применяют в строительно-монтажных, санитарно-технических и других работах для склеивания деталей из металлов и неметаллических материалов.

Клей КВ-3 - фенолоформальдегидный клей - применяют для склеивания древесины, стеклопластиков, слоистых пластиков между собой, а также с асбестоцементными и алюминиевыми сплавами. Клеевые соединения на этом клее обладают высокой долговечностью. При использовании клея КБ-3 необходимо соблюдать правила техники безопасности. Помещения, в которых производится склеивание конструкций, должны быть оборудованы вентиляцией.

Клей ФР-12 (резорциноформальдегидный) в отличие от клея КБ-3 не оказывает вредного влияния на организм человека, поэтому его довольно широко применяют для склеивания материалов из древесины. Клей ФР-12 дает водостойкие и более прочные соединения, чем фенолоформальдегидные клеи.

Клеи БФ (фенольные модифицированные) - жидкости желтоватого цвета - промышленность выпускает готовыми к употреблению. Прочность склеивания этими клеями очень высокая: например, прочность клеевого шва в металлах часто превосходит прочность сварного шва. Склеивание происходит при подогревании клеевого шва до температуры от 60 до 200°С в зависимости от марки клея. Клеевой шов отличается водо- и теплостойкостью, он не поддается действию бензина, керосина, спирта, растворов щелочей и кислот.

Эпоксидные клеи приготовляют на основе эпоксидных смол ЭД-5 и ЭД-6 с применением отвердителя, пластификатора и наполнителя. Температура отверждения в зависимости от типа отвердителя и вида клея колеблется от 20 до 200°С. После отверждения клеевое соединение стойко к некоторым растворителям, щелочам, сильным минеральным кислотам и др. Эпоксидными клеями склеивают металлы, стекло, керамику и другие материалы.

Клеи на основе термопластичных полимеров (полиакрилатов, полиизобутилена, поливинилацетата и др.) характеризуются высокой адгезией и низкой теплостойкостью.

Акрилатовые клеи получают в виде эмульсий на основе нолиакрилата или других полимеров и растворителей. Эти клеи применяют для склеивания металлов, стекла, резины, термопластов и других материалов в тех случаях, когда не требуется стойкость соединения к растворителям или высоким температурам.

Поливинилацетатные клеи - растворы поливинилацетата в органическом растворителе. Этими клеями склеивают стекло, металлы, керамику, ткани, если не требуется стойкость соединения к растворителям и атмосферным воздействиям.