Версия для слабовидящих

1.1. Промышленная безопасность и охрана труда

Инструкция по охране труда для машиниста ленточного конвейера.

К работе машинистами ленточного конвейера допускаются лица старше 18 лет, прошедшие обязательные предварительные (при поступлении на работу) и периодические (в течение трудовой деятельности) медицинские осмотры, обучение безопасным методам и приемам выполнения работ, вводный инструктаж по охране труда, первичный инструктаж на рабочем месте, специальное обучение по профессии, стажировку на рабочем месте и проверку знаний требований охраны труда.

Машинист ленточного конвейера должен знать:

- устройство, принцип действия, режимы работы, правила управления ленточным конвейером, порядок его обслуживания;

- действие на человека опасных и вредных производственных факторов, которые могут возникнуть во время работы, а также способы защиты от их воздействия;

- требования охраны труда, электробезопасности, производственной санитарии, пожарной и промышленной безопасности при эксплуатации ленточного конвейера;

- сигналы оповещения о пожаре, места расположения противопожарного оборудования и первичных средств пожаротушения;

- место хранения аптечки первой помощи пострадавшим.

Машинист ленточного конвейера должен:

- применять в процессе работы оборудование и механизмы по назначению и в соответствии с инструкциями заводов-изготовителей;

- соблюдать правила внутреннего трудового распорядка и установленный режим труда и отдыха;

- выполнять работу, входящую в его обязанности или порученную администрацией, если он обучен правилам безопасного выполнения этой работы;

- содержать в исправном состоянии и чистоте конвейер, оборудование, инструмент, приспособления, инвентарь и средства индивидуальной защиты;

- применять безопасные приемы выполнения работ;

- уметь пользоваться первичными средствами пожаротушения;

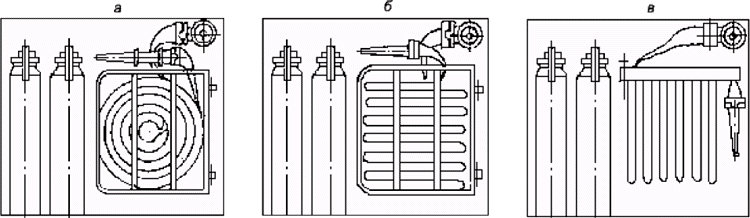

- выполнять требования запрещающих, предупреждающих, указательных и предписывающих знаков безопасности и надписей, а также сигналов, подаваемых водителями транспортных средств и машинистами других грузоподъемных машин и механизмов;

- обходить на безопасном расстоянии места, где ведутся работы на высоте;

- уметь оказывать первую помощь пострадавшим.

Машинисту ленточного конвейера запрещается:

- работать вблизи вращающихся частей оборудования, не огражденных защищенными сетками или кожухами;

- снимать защитные сетки и кожухи до полной остановки вращающихся частей оборудования;

- производить самостоятельно регулировку и ремонт вышедшего из строя оборудования;

- прикасаться к арматуре общего освещения, к оборванным электропроводам, зажимам (клеммам) и другим легкодоступным токоведущим частям оборудования;

- заходить за ограждения опасных мест;

- приступать к выполнению новой, не связанной с его прямыми обязанностями работы без получения от мастера инструктажа о безопасных приемах ее выполнения;

- допускать на территорию производственной площадки, в производственные и бытовые помещения посторонних лиц, а также работников в нетрезвом состоянии;

- находиться на работе в состоянии алкогольного, наркотического или иного токсического опьянения.

Машинист ленточного конвейера обязан соблюдать режим труда и отдыха в соответствии с Правилами внутреннего трудового распорядка.

Во время работы на машиниста ленточного конвейера могут воздействовать следующие опасные и вредные производственные факторы:

- движущиеся элементы транспортных средств, оборудования и перемещаемые ими грузы, материалы, особенно при размещении этих средств и оборудования в тоннелях, галереях и в других стесненных условиях;

- вращающиеся элементы приводных, натяжных, загрузочных, разгрузочных узлов и др.;

- поражение электрическим током;

- повышенная запыленность и загазованность воздуха рабочей зоны и производственных помещений;

- недостаточная освещенность.

Особую опасность при использовании оборудования непрерывного действия представляет контакт с подвижными элементами (зубчатыми колесами, шкивами, грузом и др.) и зоны набегания ленты (у шкивов, роликов), захват за спецодежду, незастегнутую или незаправленную надлежащим образом, а также рукавицы и т.п.

Машинист ленточного конвейера должен обеспечиваться необходимыми средствами индивидуальной защиты в соответствии с типовыми нормами.

Специальную и личную одежду, обувь необходимо хранить в отдельных шкафчиках в гардеробной. Выносить спецодежду, спецобувь и другие средства индивидуальной защиты за пределы производства запрещается.

Машинист ленточного конвейера обязан следить за исправностью выданных ему спецодежды, спецобуви и других средств индивидуальной защиты, а также содержать шкафчик в чистоте и порядке. Спецодежду и спецобувь следует своевременно сдавать в стирку и ремонт.

Машинист ленточного конвейера должен выполнять следующие требования пожарной безопасности:

- курить только в установленных для этого местах;

- не подходить с открытым огнем к легковоспламеняющимся материалам, емкостям с легковоспламеняющимися жидкостями и свежеокрашенному оборудованию;

- хранить смазочные материалы в масленках, обтирочные материалы — в металлических ящиках или ведрах с крышками в специально отведенных местах. Чистый и использованный обтирочный материал должны храниться раздельно;

- не загромождать рабочее место, проходы и доступы к противопожарному оборудованию и первичным средствам пожаротушения;

- не пользоваться электроплитками, электрочайниками и другими электронагревательными приборами, не имеющими устройств тепловой защиты, без подставок из негорючих теплоизоляционных материалов, исключающих опасность возникновения пожара, и нестандартными (самодельными) электронагревательными приборами;

- во избежание электротравм и поражений электрическим током машинист ленточного конвейера не должен прикасаться к открытой электропроводке и кабелям;

- рабочее место должно быть обеспечено изолирующим ковриком и диэлектрическими перчатками;

- не допускать на рабочее место посторонних лиц.

Перед приемом пищи необходимо вымыть руки теплой водой с мылом или очищающими пастами, разрешенными к применению в установленном порядке. Принимать пищу разрешается в специально отведенном помещении. Прием пищи и хранение пищевых продуктов на рабочем месте запрещаются.

Машинист ленточного конвейера должен знать устройство, принцип действия и правила эксплуатации обслуживаемых им конвейеров, схемы автоматической блокировки оборудования, порядок остановки и пуска конвейеров, значение звуковой и световой сигнализации, применяемой в данном производстве.

На рабочем месте машиниста ленточного конвейера должен храниться необходимый запас материалов, запасных частей и инструмента для мелкого ремонта, смазочных и обтирочных материалов, помещенных в закрытые металлические ящики, а также инвентарь для уборки рабочего места.

При передвижении и нахождении на территории производственной площадки машинист ленточного конвейера обязан соблюдать следующие меры безопасности:

- быть внимательным ко всем предупредительным знакам и сигналам, подаваемым транспортными средствами и оборудованием;

- ходить по пешеходным дорожкам, переходить автомобильные дороги и железнодорожные пути в установленных местах, проходя по дороге, идти по обочине навстречу движущемуся транспорту.

В случае получения травмы, заболевания или ухудшения здоровья машинист ленточного конвейера должен прекратить работу, известить о несчастном случае (заболевании, ухудшении здоровья) своего непосредственного руководителя и обратиться за помощью в медпункт или ближайшее медицинское учреждение.

В случае получения травмы другим работником машинист ленточного конвейера должен прекратить работу, принять меры по оказанию первой доврачебной помощи пострадавшему и немедленно известить о несчастном случае непосредственного руководителя.

При обнаружении неисправности оборудования, инструмента, защитных приспособлений, средств индивидуальной защиты, освещения, вентиляции, создающих опасность для жизни и здоровья работников или являющихся предпосылкой к аварии или пожару, машинист ленточного контейнера обязан немедленно сообщить об этом непосредственному руководителю.

2. ТРЕБОВАНИЯ ОХРАНЫ ТРУДА ПЕРЕД НАЧАЛОМ РАБОТЫ

Перед началом работы машинист ленточного конвейера должен надеть необходимую спецодежду и спецобувь, застегнуть и заправить должным образом, чтобы не было свисающих концов.

Перед пуском ленточного конвейера необходимо проверить:

- состояние транспортерной ленты и ее стыков;

- исправность звуковой и световой сигнализации;

- исправность сигнализирующих датчиков, блокировок;

- наличие и работоспособность противопожарной защиты конвейера;

- надежность работы устройств аварийного останова конвейера;

- правильность натяжения конвейерной ленты;

- наличие и исправность роликов;

наличие защитного заземления электрооборудования, брони кабелей, рамы конвейера;- наличие и надежность ограждений приводных, натяжных и концевых барабанов.

Перед пуском ленточного конвейера необходимо убедиться в том, что на трассе не производятся какие-либо работы.

Не допускается пускать в работу ленточный конвейер, если проходы захламлены и загромождены.

Машинист ленточного конвейера должен принять меры по устранению обнаруженных недостатков, а при невозможности сделать это, сообщить непосредственному руководителю и не включать конвейеры до устранения всех неисправностей.

В случае передачи смены без остановки оборудования машинист ленточного конвейера, сдающий смену, должен сообщить машинисту ленточного конвейера, принимающему смену, а также непосредственному руководителю обо всех имевших место неисправностях в работе обслуживаемых конвейеров. Сделать запись в журнале приема-сдачи смены.

3. ТРЕБОВАНИЯ ОХРАНЫ ТРУДА ВО ВРЕМЯ РАБОТЫ

Машинист ленточного конвейера обязан работать в выданной ему спецодежде и обуви, а также использовать также другие средства индивидуальной защиты.

Машинист ленточного конвейера обязан:

- быть внимательным и выполнять требования установленных звуковых и световых сигналов;

- передвигаться по установленным проходам и переходным мостикам;

- следить за исправностью ограждений приводных, натяжных станций и роликоопор конвейера;

- следить за исправным состоянием перегрузочных точек, натяжных барабанов, редукторов питателей, автоматических устройств, установленных на конвейере, за правильной разгрузкой материалов в приемные агрегаты;

- содержать зону обслуживания конвейера и рабочее место в чистоте, не загромождая их посторонними предметами.

При централизованном дистанционно-автоматическом управлении технологическим оборудованием и транспортировкой перерабатываемого материала и готовой продукции запуск конвейеров производится с пульта управления диспетчером предприятия. Перед запуском оборудования диспетчером подаются предупредительный световой и звуковой сигналы.

Перед началом загрузки оборудования необходимо проверить работу конвейера на холостом ходу. При этом устанавливается правильность движения ленты конвейера, отсутствие боковых смещений ленты, ее состояние.

Работы по очистке и смазке конвейеров, по натягиванию и направлению ленты по роликам и т.п. разрешается производить только при выключенном электродвигателе и снятых предохранителях, а на пусковых устройствах должны быть вывешены предупредительные плакаты «Не включать! Работают люди!». Отключение от сети необходимо производить в диэлектрических перчатках, стоя на изолирующем коврике.

Во время работы конвейера машинисту запрещается:

- переставлять или заменять поддерживающие и направляющие ролики;

- стоять на раме конвейера или находиться на движущейся ленте;

- направлять движение ленты, а также поправлять бортовое уплотнение вручную;

- уходить со своего рабочего места без разрешения непосредственного руководителя.

Для предотвращения аварийных ситуаций необходимо не допускать схода ленты с барабанов, завала конвейера, забивки разгрузочных воронок и желобов, обрыва и пробуксовки ленты.

Во время работы ленточного конвейера не допускается:

- устранение перекоса конвейерной ленты с использованием металлического прута, трубы, палки и т.п., регулирование положения барабанов и роликовых опор;

- хранение горючих жидкостей, смазочных и обтирочных материалов вблизи пусковых устройств конвейера;

- применение для редукторов приводов конвейеров смазочных материалов, не рекомендованных заводом-изготовителем;

- работа при неисправных реле скорости, реле защиты от пробуксовки конвейерной ленты, реле схода конвейерной ленты, сигнальных устройствах и устройствах экстренной остановки конвейера, при образовавшихся завалах транспортируемого материала на конвейерной ленте;

- устранение пробуксовки конвейерной ленты с использованием подсыпки между лентой и барабаном канифоли, битума, песка, транспортируемого и другого материала. Устранение пробуксовки конвейерной ленты необходимо производить при остановленном конвейере натяжением ленты способом, предусмотренным в конструкции конвейера;

- смазка подшипников и других трущихся деталей;

- допуск посторонних лиц к управлению конвейером.

В процессе эксплуатации ленточного конвейера необходимо систематически контролировать:

- правильность загрузки конвейерной ленты транспортируемым материалом;

- плавность движения и состояние конвейерной ленты;

- положение и работу щеток и скребков.

Ленточный конвейер или конвейерная линия должны быть немедленно остановлены:

- при пробуксовке конвейерной ленты на приводных барабанах;

- при появлении запаха гари, дыма, пламени;

- при ослаблении натяжения конвейерной ленты сверх допустимого;

- при сбегании конвейерной ленты на роликоопорах или барабанах до касания ею неподвижных частей конвейера и других предметов;

- при неисправности защит, блокировок, средств экстренной остановки конвейера;

- при отсутствии или неисправности ограждающих устройств;

- при неисправных болтовых соединениях, при обнаружении незатянутых болтов;

- при ненормальном стуке и повышенном уровне шума в редукторе привода;

- при забивке транспортируемым материалом перегрузочного узла;

- при отсутствии двух и более роликов на смежных опорах;

- при повреждениях конвейерной ленты и ее стыкового соединения, создающих опасность аварии;

- при нарушении футеровки приводного и прижимного барабанов;

- при заклинивании барабанов.

Остановку ленточного конвейера следует производить (при нормальной работе) после схода с него груза.

После окончания работы ленточного конвейера необходимо:

- отключить конвейер от электросети;

- очистить конвейерную ленту, барабаны, загрузочные и приемные устройства от налипшего материала;

- сделать запись в журнале осмотра и ремонта конвейера об обнаруженных неполадках и мерах по их устранению.

В случае внезапного прекращения подачи электроэнергии пусковые устройства электродвигателей и рычаги управления ленточных конвейеров незамедлительно переводятся в положение «Стоп».

При работе с передвижными ленточными конвейерами особое внимание необходимо обращать на ограждение мест возможного защемления в зоне набегания ленты на барабан, ролик, шкив.

Передвижные ленточные конвейеры, если они не закрыты специальными кожухами, и ленточные конвейеры, установленные в производственных зданиях ниже уровня пола, должны быть ограждены по всей длине перилами высотой не менее 1,0 м с обшивкой понизу шириной не менее 0,15 м и дополнительной ограждающей планкой на высоте 0,5 м от пола.

При перемещении передвижных ленточных конвейеров работники, производящие эти перемещения, должны находиться сзади или впереди конвейера.

Работа передвижного ленточного конвейера не допускается при неисправной ходовой части, отсутствии ограничительного болта на подъемной раме.

При работе передвижного ленточного конвейера с подъемной рамой, имеющей подъемное устройство для изменения угла наклона, нахождение людей под поднятой рамой не допускается.

Электрический кабель, питающий привод передвижного ленточного конвейера, должен размещаться таким образом, чтобы исключались случаи наезда на него транспортных средств; разъемы секций кабеля должны располагаться под землей.

Для предотвращения выпадения тяжелых грузов или сдувания легких сыпучих грузов с ленты передвижного ленточного конвейера рекомендуется устанавливать боковые ограничительные щитки высотой не менее 200 мм, которые одновременно выполняют роль укрытия опасных зон возможного защемления.

4. ТРЕБОВАНИЯ ОХРАНЫ ТРУДА В АВАРИЙНЫХ СИТУАЦИЯХ

При работе ленточного конвейера могут возникнуть следующие аварийные ситуации:

- сход ленты с барабанов;

- обрыв или продольный порез ленты;

- завал конвейера;

- забивка разгрузочных воронок и желобов;

- возгорание электрооборудования, замыкание электропроводки.

При возникновении аварийной ситуации машинист ленточного конвейера должен остановить конвейер, вывесить табличку «Не включать!» и сообщить о случившемся непосредственному руководителю.

При завале и пробуксовке ленты конвейера необходимо в месте завала очистить ленту, барабаны, ролики от материала.

Участие в работах по восстановлению ленты, ликвидации завалов конвейера осуществляется по указанию непосредственного руководителя, при этом должны быть приняты меры, исключающие ошибочное или самопроизвольное включение привода конвейера.

При возникновении замыкания электропроводки, ее загорания, загорания электрооборудования машинист ленточного конвейера должен немедленно отключить источник электропитания, сообщить диспетчеру и приступить к ликвидации загорания, используя порошковые огнетушители.

5. ТРЕБОВАНИЯ ОХРАНЫ ТРУДА ПО ОКОНЧАНИИ РАБОТЫ

В конце смены машинист ленточного конвейера должен:

- пропустить весь материал, находящийся на конвейере, до полной его разгрузки;

- остановить конвейер, отключив его от электросети;

- очистить ленту, барабаны, ролики от налипшего материала;

- убрать просыпь из-под приводных, отклоняющих, хвостовых барабанов и натяжных станций;

- привести в порядок рабочее место, убрать инструмент в специально отведенное место.

Выявленные при осмотре конвейера дефекты и неисправности необходимо устранить, а если это невозможно сделать собственными силами, доложить сменному мастеру и сделать запись в журнале приема-сдачи смены.

После окончания работы необходимо принять душ или вымыть лицо и руки теплой водой с мылом.

Спецодежду, спецобувь и другие средства индивидуальной защиты машинист ленточного конвейера должен хранить в гардеробной отдельно от повседневной одежды.

Общие сведения о системах противопожарной защиты в организации

Знание устройства и эффективности первичных средств пожаротушения, а также порядок их применения приобретают особое значение при тушении пожаров на объектах, насыщенность которых сложным технологическим оборудованием и пожароопасными материалами при ограниченности площадей зданий и сооружений определяет необходимость обязательного применения средств противопожарной защиты.

Производственные, административные, вспомогательные и складские здания, сооружения и помещения, а также открытые производственные площадки или участки должны быть обеспечены первичными средствами пожаротушения в соответствии с действующими нормами, устанавливаемыми отраслевыми правилами пожарной безопасности.

К первичным средствам пожаротушения относятся:

- все виды переносных и передвижных огнетушителей,

- оборудование пожарных кранов,

- ящики с порошковыми составами (песок, перлит и т.п.),

- огнестойкие ткани (асбестовое полотно, кошма, войлок и т.п.).

Первичные средства пожаротушения должны размещаться в легкодоступных местах и не должны быть помехой и препятствием при эвакуации персонала из помещений.

Допускается установка огнетушителей в тумбах или шкафах, конструкция которых должна позволять визуально определить тип огнетушителя и осуществить быстрый доступ к нему для использования при пожаре.

Запрещается использование пожарного инвентаря и других средств пожаротушения для хозяйственных, производственных и других нужд.

Кроме прямого назначения разрешается использовать средства пожаротушения при ликвидации стихийных бедствий и катастроф, а также при обучении персонала и добровольных пожарных формирований объекта.

За нарушение этих положений должностные или иные лица несут ответственность вплоть до уголовной в соответствии с действующим законодательством.

Использованные или неисправные огнетушители (повреждение корпуса, раструба, предохранительных клапанов, отсутствие пломбы, недостаток огнетушащего вещества или газа и др.) должны быть немедленно убраны (особенно после пожара) из защищаемого помещения, от технологического оборудования и производственных площадок и заменены исправными.

Выявленные при регулярных осмотрах неисправности огнетушителей, пожарных кранов и других средств пожаротушения должны устраняться в кратчайшие сроки.

Для размещения первичных средств пожаротушения в производственных помещениях, а также на территории предприятий или строительств, как правило, должны устанавливаться специальные пожарные щиты (посты).

Одиночное размещение огнетушителей допускается в небольших помещениях.

Размещение огнетушителей и пожарного инвентаря, а также их количество не определяется проектом, а устанавливается руководством соответствующих подразделений объекта или организаций, на основании отраслевых правил пожарной безопасности и норм расчета первичных средств пожаротушения.

Наружное и внутреннее водоснабжение, назначение, устройство

Устройство наружного водопровода

Устройства наружного противопожарного водопровода обусловлено необходимостью служить водоисточником для пожарной техники, подающей воду на цели пожаротушения.

СНиП 2.04.02-84* «Водоснабжение. Наружные сети и сооружения» регламентируют порядок проектирования централизованных постоянных наружных систем водоснабжения населенных пунктов и объектов народного хозяйства и устанавливают требования к их параметрам.

Расход воды на пожаротушение

2.11* Противопожарный водопровод должен предусматриваться в населенных пунктах, на объектах народного хозяйства и, как правило, объединяться с хозяйственно-питьевым или производственным водопроводом.

Примечания*:

Допускается принимать наружное противопожарное водоснабжение из емкостей (резервуаров, водоемов) для:

- населенных пунктов с числом жителей до 5 тыс. чел.;

- отдельно стоящих общественных зданий объемом до 1000 м3, расположенных в населенных пунктах, не имеющих кольцевого противопожарного водопровода;

- зданий объемом св. 1000 м3 — по согласованию с территориальными органами Государственного пожарного надзора;

- производственных зданий с производствами категорий В, Г и Д при расходе воды на наружное пожаротушение 10 л/с;

- складов грубых кормов объемом до 1000 м3;

- складов минеральных удобрений объемом зданий до 5000 м3;

- зданий радиотелевизионных передающих станций;

- зданий холодильников и хранилищ овощей и фруктов.

Допускается не предусматривать противопожарное водоснабжение:

- населенных пунктов с числом жителей до 50 чел. при застройке зданиями высотой до двух этажей;

- отдельно стоящих, расположенных вне населенных пунктов, предприятий общественного питания (столовые, закусочные, кафе и т.п.) при объеме зданий до 1000 м3 и предприятий торговли при площади до 150 м3 (за исключением промтоварных магазинов), а также общественных зданий I и II степеней огнестойкости объемом до 250 м3, расположенных в населенных пунктах;

- производственных зданий I и II степеней огнестойкости объемом до 1000 м3 (за исключением зданий с металлическими незащищенными или деревянными несущими конструкциями, а также с полимерным утеплителем объемом до 250 м3) с производствами категории Д;

- заводов по изготовлению железобетонных изделий и товарного бетона со зданиями I и II степеней огнестойкости, размещаемых в населенных пунктах, оборудованных сетями водопровода при условии размещения гидрантов на расстоянии не более 200 м от наиболее удаленного здания завода;

- сезонных универсальных приемозаготовительных пунктов сельскохозяйственных продуктов при объеме зданий до 1000 м3;

- зданий складов сгораемых материалов и несгораемых материалов в сгораемой упаковке площадью до 50 м3.

Расход воды на наружное пожаротушение зданий, разделенных на части противопожарными стенами, надлежит принимать по той части здания, где требуется наибольший расход воды.

Расход воды на наружное пожаротушение зданий, разделенных противопожарными перегородками, следует определять по общему объему здания и более высокой категории производства по пожарной опасности.

Расход воды на наружное пожаротушение одно-, двухэтажных производственных и одноэтажных складских зданий высотой (от пола до низа горизонтальных несущих конструкций на опоре) не более 18м с несущими стальными конструкциями (с пределом огнестойкости не менее 0,25 ч) и ограждающими конструкциями (стены и покрытия) из стальных профилированных или асбестоцементных листов со сгораемыми или полимерными утеплителями необходимо принимать на 10 л/с

Устройство внутреннего водопровода

СНиП 2.04.01-85* распространяются на проектирование строящихся и реконструируемых систем внутреннего водоснабжения, канализации и водостоков.

Системы противопожарного водопровода

Свободные напоры у внутренних пожарных кранов должны обеспечивать получение компактных пожарных струй высотой, необходимой для тушения пожара в любое время суток в самой высокой и удаленной части здания. Наименьшую высоту и радиус действия компактной части пожарной струи следует принимать равными высоте помещения, считая от пола до наивысшей точки перекрытия (покрытия), но не менее:

6м — в жилых, общественных, производственных и вспомогательных зданиях промышленных предприятий высотой до 50 м;

8м — в жилых зданиях высотой свыше 50 м;

16м — в общественных, производственных и вспомогательных зданиях промышленных предприятий высотой свыше 50 м.

Примечания:

Напор у пожарных кранов следует определять с учетом потерь напора в пожарных рукавах длиной 10, 15 или 20 м.

Для получения пожарных струй с расходом воды до 4 л/с следует применять пожарные краны и рукава диаметром 50 мм, для получения пожарных струй большей производительности—диаметром 65 мм. При технико-экономическом обосновании допускается применять пожарные краны диаметром 50 мм производительностью свыше 4 л/с.

Расположение и вместимость водонапорных баков здания должны обеспечивать получение в любое время суток компактной струи высотой не менее 4 м на верхнем этаже или этаже, расположенном непосредственно под баком, и не менее 6м — на остальных этажах; при этом число струй следует принимать:

две производительностью 2,5 л/с каждая в течение 10 мин при общем расчетном числе струй две и более,

одну — в остальных случаях.

При установке на пожарных кранах датчиков положения пожарных кранов для автоматического пуска пожарных насосов водонапорные баки допускается не предусматривать.

Время работы пожарных кранов следует принимать 3 ч. При установке пожарных кранов на системах автоматического пожаротушения время их работы следует принимать равным времени работы систем автоматического пожаротушения.

В зданиях высотой 6 этажей и более при объединенной системе хозяйственно-противопожарного водопровода пожарные стояки следует закольцовывать поверху. При этом для обеспечения сменности воды в зданиях необходимо предусматривать кольцевание противопожарных стояков с одним или несколькими водоразборными стояками с установкой запорной арматуры.

Стояки раздельной системы противопожарного водопровода рекомендуется соединять перемычками с другими системами водопроводов при возможности соединения систем.

На противопожарных системах с сухотрубами, расположенных в неотапливаемых зданиях, запорную арматуру следует располагать в отапливаемых помещениях.

При определении мест размещения и числа пожарных стояков и пожарных кранов в зданиях необходимо учитывать следующее:

в производственных и общественных зданиях при расчетном числе струй не менее трех, а жилых зданиях — не менее двух на стояках допускается устанавливать спаренные пожарные краны;

в жилых зданиях с коридорами длиной до 10 м при расчетном числе струй две каждую точку помещения допускается орошать двумя струями, подаваемыми из одного пожарного стояка;

в жилых зданиях с коридорами длиной свыше 10 м, а также в производственных и общественных зданиях при расчетном числе струй две и более каждую точку помещения следует орошать двумя струями — по одной струе из двух соседних стояков (разных пожарных шкафов).

Примечания:

Установку пожарных кранов в технических этажах, на чердаках и в техподпольях следует предусматривать при наличии в них сгораемых материалов и конструкций.

Число струй, подаваемых из каждого стояка, следует принимать не более двух.

При числе струй четыре и более для получения общего требуемого расхода воды допускается использовать пожарные краны на соседних этажах.

Пожарные краны следует устанавливать на высоте 1,35 м над полом помещения и размещать в шкафчиках, имеющих отверстия для проветривания, приспособленных для их опломбирования и визуального осмотра без вскрытия.

Спаренные пожарные краны допускается устанавливать один над другим, при этом второй кран устанавливается на высоте не менее 1 м от пола.

В пожарных шкафах производственных, вспомогательных и общественных зданий следует предусматривать возможность размещения двух ручных огнетушителей.

Каждый пожарный кран должен быть снабжен пожарным рукавом одинакового с ним диаметра длиной 10, 15 или 20 м и пожарным стволом.

В здании или частях здания, разделенных противопожарными стенами, следует применять спрыски, стволы и пожарные краны одинакового диаметра и пожарные рукава одной длины.

Внутренние сети противопожарного водопровода каждой зоны здания высотой 17 этажей и более должны иметь два выведенных наружу пожарных патрубка с соединительной головкой диаметром 80 мм для присоединения рукавов пожарных автомашин с установкой в здании обратного клапана и задвижки, управляемой снаружи.

Внутренние пожарные краны следует устанавливать преимущественно у входов, на площадках отапливаемых (за исключением незадымляемых) лестничных клеток, в вестибюлях, коридорах, проходах и других наиболее доступных местах, при этом их расположение не должно мешать эвакуации людей.

В помещениях, оборудуемых установками автоматического пожаротушения, внутренние пожарные краны допускается размещать на водяной спринклерной сети после узлов управления.

Назначение, область применения автоматических систем сигнализации

Общие элементы систем пожарной сигнализации

Системы пожарной сигнализации предназначены для обнаружения в начальной стадии пожара, передачи тревожных извещений о месте и времени его возникновения и при необходимости введения в действие автоматических систем пожаротушения и дымоудаления. Они могут быть пожарные, реагирующие на первоначальные признаки пожара (дым, тепло, пламя) и охранно-пожарные, совмещающие охранные (срабатывают на вскрытие дверей, окон и т.п.) и пожарные функции.

Установки пожарной сигнализации бывают на базе:

- автоматических (дымовых, тепловых, комбинированных и др.) пожарных извещателей;

- ручных пожарных извещателей;

- автоматических и ручных пожарных извещателей.

- Основными элементами систем пожарной сигнализации являются пожарные извещатели (ПИ), приемно-контрольные приборы (ППКП), шлейфы пожарной сигнализации, приборы управления (ППУ), оповещатели (ОП), системы передачи изве-щений (СПИ), ретрансляторы, пультовые оконечные устройства, пульты цен-трализованного наблюдения (ПЦН) и некоторые другие устройства.

Классификация, основные параметры станций пожарной сигнализации, пожарных извещателей

Классификация и структура адресных систем пожарной сигнализации

В соответствии с определением, адресная система пожарной сигнализации (АСПС) представляет собой совокупность ТС пожарной сигнализации, предназначенных (в случае возникновения пожара) для автоматического или ручного включения сигнала «Пожар» на адресном приемно-контрольном приборе посредством автоматических или ручных адресных пожарных извещателей (АЛИ) защищаемых помещений.

Адресный приемно-контрольный прибор (АПКП) — компонент АСПС, предназначенный для приема адресных извещений о пожаре и сигнала «Неисправность» от других компонентов АСПС, выработки сигналов пожарной тревоги или неисправности системы и для дальнейшей передачи сигналов и выдачи команд на другие устройства. АПКП должен обеспечивать контроль, управление и электрическое питание всех компонентов АСПС.

Исходя из определения, в основу классификации АСПС включен способ передачи информации о пожароопасной ситуации в защищаемых помещениях, а также количество адресных пожарных извещателей (рис. 2.2).

По способу передачи информации АСПС подразделяются на:

- аналоговые;

- дискретные;

- комбинированные.

По максимальному количеству подключаемых АЛИ АСПС подразделяются на три категории.

Общая классификация пожарных извещателей

В соответствии с НПБ 76-98 общей классификацией пожарных извещателей (ПИ) является:

- способ приведения в действие;

- способ электропитания;

- возможность установки адреса в ПИ.

По способу приведения в действие ПИ подразделяют на: автоматические и ручные.

По способу электропитания ПИ подразделяют на:

- питаемые по шлейфу;

- питаемые по отдельному проводу;

- автономные.

По возможности установки адреса в ПИ их подразделяют на:

- адресные;

- неадресные.

Общая классификация автономных ПИ

В соответствии с НПБ 66 автономные ПИ классифицируются по: функциональным возможностям и принципу обнаружения пожара.

По функциональным возможностям автономные ПИ разделяют на два типа:

- автономные дымовые пожарные извещатели;

- автономные комбинированные пожарные извещатели.

По принципу обнаружения пожара автономные дымовые пожарные извещатели разделяют на два типа:

- автономные пожарные извещатели оптико-электронные;

- автономные пожарные извещатели радиоизотопные.

Общая классификация автоматических ПИ

Отличительной особенностью автоматических ПИ является их классификация по:

- виду контролируемого признака пожара;

- характеру реакции на контролируемый признак пожара.

По виду контролируемого признака пожара автоматические ПИ подразделяют на типы:

- тепловые;

- дымовые;

- пламени;

- газовые;

- комбинированные.

По характеру реакции на контролируемый признак пожара автоматические ПИ подразделяют на:

- максимальные;

- дифференциальные;

- максимально-дифференциальные.

- Особенности классификации дымовых ПИ

Особенностью классификации дымовых ПИ по НПБ 76 является принцип их действия. По этому показателю они подразделяются на:

- ионизационные;

- оптические.

При этом, дымовые ионизационные ПИ подразделяют по принципу действия на:

- радиоизотопные;

- электроиндукционные.

Дымовые оптические ПИ подразделяют по конфигурации измерительной зоны на:

- точечные;

- линейные.

В соответствии с ГОСТ 53325-2009 радиоизотопные ПИ и в соответствии с НПБ 82-99 65—оптические ПИ разделяют по виду выходного сигнала на два типа:

- с дискретным выходным сигналом;

- с аналоговым выходным сигналом.

В соответствии с НПБ 82-99 извещатели пожарные дымовые оптико-электронные линейные (ИПДЛ) разделяют на 2 типа:

- двухпозиционный, содержащий один приемник и один передатчик (может содержать отражатели);

- однопозиционный, содержащий один приемопередатчик и отражатели, один или более.

Правила монтажа и эксплуатации

Организация эксплуатации АСПС

Ответственность за организацию эксплуатации АСПС возложена на руководителей объектов.

В процессе детального обследования АСПС представитель органов ГПС проверяет наличие необходимой ТД на установку, анализирует ее состояние, проводит внешний осмотр и контроль работоспособности.

Требования к эксплуатационной технической документации на АСПС

На каждую АСПС должен быть издан приказ или распоряжение по предприятию (организации), назначающий:

- лицо, ответственное за эксплуатацию установки;

- оперативный (дежурный) персонал для круглосуточного контроля за работоспособным состоянием установок.

- Оперативный (дежурный) персонал должен иметь и заполнять «Журнал учета неисправностей установки».

Предприятие, осуществляющее ТО и ремонт АСПС, должно иметь лицензию ГПС на «Монтаж, наладку, ремонт и техническое обслуживание оборудования и систем противопожарной защиты».

Допускается проведение ТО и Р специалистами объекта, имеющими соответствующую квалификацию. При этом порядок проведения работ по ТО и Р должен соответствовать настоящим методическим рекомендациям.

В помещении диспетчерского пункта должна быть инструкция о порядке действия дежурного диспетчера при получении тревожных сигналов

Назначение, область применения автоматических систем пожаротушения

Классификация установок пожаротушения

Общая классификация

В общем случае, под установками пожаротушения (ГОСТ 12.2.047-86) понимается совокупность стационарных технических средств для тушения пожара за счет выпуска огнетушащих веществ.

По способу приведения в действие установок пожаротушения (выпуску огнетушащих веществ) они подразделяются на:

- ручные (с ручным способом приведения в действие);

- автоматические.

При этом, все автоматические установки пожаротушения (кроме сприн-клерных) могут приводиться в действие ручным и автоматическим способами. Спринклерные установки пожаротушения приводятся в действие исключительно автоматически.

Установки пожаротушения в зависимости от принципа тушения (создание огнетушащей среды в объеме защищаемого помещения или воздействие на горящую поверхность) подразделяют на установки объемного и поверхностного пожаротушения.

Отличительной особенностью автоматических установок пожаротушения (АУП) является выполнение ими одновременно и функций автоматической пожарной сигнализации (по п. 3.2 НПБ 88-2001).

В соответствии с этими определениями ГОСТ 12.3.046-91 подразделяет автоматические установки (системы) пожаротушения:

- по конструктивному исполнению — на спринклерные, дренчерные, агрегатные, модульные;

- по виду огнетушащего вещества — на водяные, пенные, газовые, порошковые.

В основе классификации АУП по конструктивному исполнению лежат конструктивные особенности одного или нескольких составных частей стационарных технических средств.

Например, спринклерные АУП оборудованы нормально закрытыми спринклерными оросителями; дренчерные АУП — оборудованы нормально открытыми дренчерными оросите-лями (ГОСТ 12.2.047-86).

Огнетушащие вещества, прежде всего, подразделяются по своим физико-химическим свойствам, которые позволяют создавать условия для прекращения горения.

Классификацию, приведенную выше, дополняет и уточняет для автоматических и ручных установок пожаротушения (ГОСТ 12.4.009-83)

По способу пуска установки пожаротушения классифицируются:

- автоматическая установка пожаротушения с дублирующим ручным пуском (местным и (или) дистанционным);

- автоматическая установка пожаротушения без дублирующего ручного пуска;

- ручная установка пожаротушения (с местным и (или) дистанционным пуском).

По способу тушения — на установки:

- объемного пожаротушения;

- пожаротушения по площади;

- локального пожаротушения (по объему, по площади).

По виду огнетушащего средства — на установки:

- водяного пожаротушения (спринклерная, дренчерная, лафетными стволами);

- пенного пожаротушения (спринклерная, дренчерная);

- порошкового пожаротушения;

- газового (С02, хладонового, азотного, парового и др.) пожаротушения.

Назначение, виды, основные элементы установок противодымной защиты

Аварийную противодымную вентиляцию для удаления дыма при пожаре (далее - противодымную вентиляцию) следует проектировать для обеспечения эвакуации людей из помещений зданий в начальной стадии позора, возникшего в одном из помещений.

Удаление дыма следует проектировать:

- из коридоров или холлов жилых, общественных и административно-бытовых зданий в соответствии с требованиями СНиП 2.08.01, СНиП 2.08.02 и СНиП 2.09.04;

- из коридоров производственных, общественных и административно-бытовых зданий высотой более 26,5 м;

- из коридоров длиной более 15 м, не имеющих естественного освещения световыми проемами в наружных ограждениях (далее - без естественного освещения), производственных зданий категорий А, Б и В с числом этажей 2 и более;

- Из каждого производственного или складского помещения с постоянными рабочими местами без естественного освещения или с естественным освещением, не имеющем механизированных приводов для открывания фрамуг в верхней части окон на уровне 2,2 м и выше от пола до низа фрамуг и для открывания проемов в фонарях (в обоих случаях площадью, достаточной для удаления дыма пои пожаре), если помещение отнесены к категориям: А, Б или В; Г или Д - в зданиях IVa степени огнестойкости;

- из каждого помещения, не имеющего естественного освещения: общественного или административно-бытового, если оно предназначено для массового пребывания людей; помещения площадью 55 м2 и более, предназначенного для хранения и использования горючих материалов, если в нем имеются постоянные рабочие места; гардеробные площадью 200 м2 и более.

Допускается проектировать удаление дыма через примыкающий коридор из производственных помещений категории В площадью 200 м2 и менее.

Дымоприемные устройства следует размещать на дымовых шахтах под потолком коридора или холла. Допускается присоединение дымоприемных устройств к дымовым шахтам на ответвлениях. Длина коридора, обслуживаемая одним дымоприемным устройством, принимается не более 30 м.

К вытяжной системе коридора или холла допускается присоединять не более двух дымоприемников на одном этаже

Для противодымной защиты следует предусматривать:

- установку радиальных вентиляторов с электродвигателем на одном валу (в том числе радиальных крышевых вентиляторов) в исполнении, соответствующем категории обслуживаемого помещения, без мягких вставок, - при удалении дыма во время пожара. Допускается применение мягких вставок из негорючих материалов, а также установка радиальных вентиляторов на клиноременной передаче или на муфте, охлаждаемых воздухом;

- воздуховоды и шахты из негорючих материалов с пределом огнестойкости не менее 0,75 ч - при удалении дыма непосредственно из помещения, 0,5 ч - из коридоров или холлов, 0,25 ч - при удалении газов после пожара;

- дымовые клапаны из негорючих материалов, автоматически открывающиеся при пожаре, с пределом огнестойкости 0,5 ч - при удалении дыма из коридоров, холлов и помещений и 0,25 ч - при удалении газов и дыма после пожара. Допускается применять дымовые клапаны с ненормируемым пределом огнестойкости для систем, обслуживающих одно помещение. Дымоприемные устройства следует размещать, возможно, более равномерно по площади помещения, дымовой зоны или резервуара дыма. Площадь, обслуживаемую одним дымоприемным устройством, следует принимать не более 900 м2;

- выброс дыма в атмосферу на высоте не менее 2 м от кровли из горючих или трудногорючих материалов. Допускается выброс дыма на меньшей высоте с защитой кровли негорючими материалами на расстоянии не менее 2 м от края выбросного отверстия. Над шахтами при естественном побуждении воздуха следует предусматривать установку дефлекторов. Выброс дыма в системах с искусственным побуждением следует предусматривать через трубы без зонтов;

- установку обратных клапанов у вентилятора. Допускается не предусматривать установку обратных клапанов, если в обслуживаемом производственном помещении имеются избытки теплоты более 20 Вт/м3 (при переходных условиях). Выброс дыма из шахт, отводящих дым из нижележащих этажей и подвалов, допускается предусматривать в аэрируемые пролеты плавильных, литейных, прокатных и других горячих цехов. При этом устье следует размещать на уровне не менее 6 м от пола аэрируемого пролета на расстоянии не менее 3 м по вертикали и I м - по горизонтали в строительных конструкций зданий или на уровне не менее 3 м от пола при устройстве дренчерного орошения устья дымовых шахт.

Дымовые клапаны на этих шахтах устанавливать не следует.

Вентиляторы для удаления дыма следует размещать в отдельных от других систем помещениях с противопожарными перегородками 1-го типа

В помещениях для вытяжного оборудования противодымной защиты следует предусматривать вентиляцию, обеспечивающую при пожаре температуру воздуха, не превышающую 60°С в теплый период года.

Допускается размещение вентиляторов вытяжных систем на кровле и снаружи здания (кроме районов с расчетной температурой наружного воздуха минус 40°С и ниже). Устанавливаемые снаружи вентиляторы (кроме "крышных") должны быть ограждены, как правило, сеткой от посторонних лиц.

Подачу наружного воздуха при пожаре для противодымной защиты зданий следует предусматривать:

- в лифтовые шахты при отсутствии у выхода из них тамбур-шлюзов в зданиях с незадымляемыми лестничными клетками;

- в незадымляемые лестничные клетки 2-го типа;

- в тамбур-шлюзы при незадымляемых лестничных клетках 3-го типа;

- тамбур-шлюзы перед лифтами в подвальном этаже общественных, административно-бытовых и производственных зданий;

- в тамбур-шлюзы перед лестницами в подвальных этажах с помещениями категории В;

- в машинные помещения лифтов в зданиях категорий А и Б, кроме лифтовых шахт, в которых при пожаре поддерживается избыточное давление воздуха.

Расход наружного воздуха для противодымной защиты следует рассчитывать на избыточное давление воздуха не менее 20 Па.

Для противодымной защиты следует предусматривать:

- установку радиальных или осевых вентиляторов в отдельных помещениях от вентиляторов другого назначения с противопожарными перегородками 1-го типа. Допускается размещать вентиляторы на кровле и снаружи зданий, кроме районов с температурой наружного воздуха минус 40°С и ниже с ограждениями для защиты от доступа посторонних ЛИЦ;

- воздуховоды из негорючих материалов с пределом огнестойкости 0,5 ч;

- установку обратного клапана у вентилятора. Обратный клапан допускается не устанавливать, если в обслуживаемом производственном здании имеются избытки теплоты 20 Вт/м3 и более (при переходных условиях);

- приемные отверстия для наружного воздуха, размещаемые на расстоянии не менее 5 м от выбросов дыма.

- Система оповещения и управления эвакуацией людей при пожаре (СОУЭ) — комплекс организационных мероприятий и технических средств, предназначенный для своевременного сообщения людям информации о возникновении пожара, необходимости эвакуироваться, путях и очередности эвакуации

- Каждый объект должен иметь такое объемно-планировочное и техническое исполнение, чтобы эвакуация людей из него могла быть завершена до наступления предельно допустимых значений опасных факторов пожара, а при нецелесообразности эвакуации была обеспечена защита людей в объекте. Для обеспечения эвакуации организовывается управление движением людей по эвакуационным путям (световые указатели, звуковое и речевое оповещение и т.п.).

Система оповещения — комплекс средств оповещения, выполняющий функцию одновременного доведения до большого числа потребителей речевых сообщений, звуковых и/или световых сигналов.

Технические средства оповещения и управления эвакуацией — совокупность технических средств ( Прибор управления пожарный, речевые, световые и звуковые оповещатели), предназначенных для оповещения людей о пожаре.

В метрополитене обеспечивать указание направления и пути эвакуации должно эвакуационное освещение. Световые указатели на путях эвакуации подключатся к сети аварийного освещения.

Оповещение людей о пожаре, управление эвакуацией людей и обеспечение их безопасной эвакуации при пожаре в зданиях и сооружениях должны осуществляться одним из следующих способов или комбинацией следующих способов:

подача световых, звуковых и (или) речевых сигналов во все помещения с постоянным или временным пребыванием людей;

трансляция специально разработанных текстов о необходимости эвакуации, путях эвакуации, направлении движения и других действиях, обеспечивающих безопасность людей и предотвращение паники при пожаре;

размещение и обеспечение освещения знаков пожарной безопасности на путях эвакуации в течение нормативного времени;

включение эвакуационного (аварийного) освещения;

дистанционное открывание запоров дверей эвакуационных выходов;

обеспечение связью пожарного поста (диспетчерской) с зонами оповещения людей о пожаре;

иные способы, обеспечивающие эвакуацию.

Для передачи текстов оповещения и управления эвакуацией людей допускается использовать внутренние радиотрансляционные сети и другие сети вещания, имеющиеся на объекте[7].

Классификация

В зависимости от способа оповещения, деления здания на зоны оповещения и других характеристик СОУЭ подразделяется на 5 типов. Выбор типа СОУЭ осуществляется в зависимости от функционального назначения здания (сооружения), вместимости (числа мест), числа посетителей, площади пожарного отсека, этажности, категории здания по взрывопожарной и пожарной опасности в соответствии с таблицей 2 СП 3.13130.2009.

1 тип:

- способы оповещения: звуковой (сирена, тонированный сигнал и др.), световой (световые мигающие оповещатели, световые оповещатели «Выход»).

2 тип:

- способы оповещения: звуковой, световой (световые мигающие оповещатели, световые оповещатели «Выход», эвакуационные знаки пожарной безопасности, указывающие направление движения).

3 тип:

- способы оповещения: звуковой, речевой (передача специальных текстов), световой (световые мигающие оповещатели, световые оповещатели «Выход», эвакуационные знаки пожарной безопасности, указывающие направление движения);

- разделение здания на зоны пожарного оповещения;

- обратная связь зон пожарного оповещения с помещением пожарного поста-диспетчерской.

4 тип:

- способы оповещения: звуковой, речевой, световой (световые мигающие оповещатели, световые оповещатели «Выход», эвакуационные знаки пожарной безопасности, указывающие направление движения, световые оповещатели, указывающие направление движения людей, с изменяющимся смысловым значением);

- разделение здания на зоны пожарного оповещения;

- обратная связь зон пожарного оповещения с помещением пожарного поста-диспетчерской;

- возможность реализации нескольких вариантов эвакуации из каждой зоны пожарного оповещения.

5 тип:

- способы оповещения: звуковой, речевой, световой (световые мигающие оповещатели, световые оповещатели «Выход», эвакуационные знаки пожарной безопасности, указывающие направление движения, световые оповещатели, указывающие направление движения людей, с изменяющимся смысловым значением;);

- разделение здания на зоны пожарного оповещения;

- обратная связь зон пожарного оповещения с помещением пожарного поста-диспетчерской;

- возможность реализации нескольких вариантов эвакуации из каждой зоны пожарного оповещения;

- координированное управление из одного пожарного поста-диспетчерской всеми системами здания, связанными с обеспечением безопасности людей при пожаре;.

Устройство пожарных шкафов

НПБ 151-2000 распространяются на пожарные шкафы (ШП) и устанавливают технические требования пожарной безопасности к ШП и комплектующим их изделиям, а также методы их испытаний. Пожарные шкафы размещают в зданиях и сооружениях, имеющих внутренний противопожарный водопровод с расходом воды в соответствии со СНиП 2.04.01-85*.

Общие положения

Пожарные шкафы подразделяют на:

- навесные;

- встроенные;

- приставные.

Навесные ШП устанавливают (навешивают) на стенах внутри зданий или сооружений. Встроенные ШП устанавливают в нишах стен. Приставные ШП могут быть установлены как у стен, так и в нишах стен, при этом они опираются на поверхность пола.

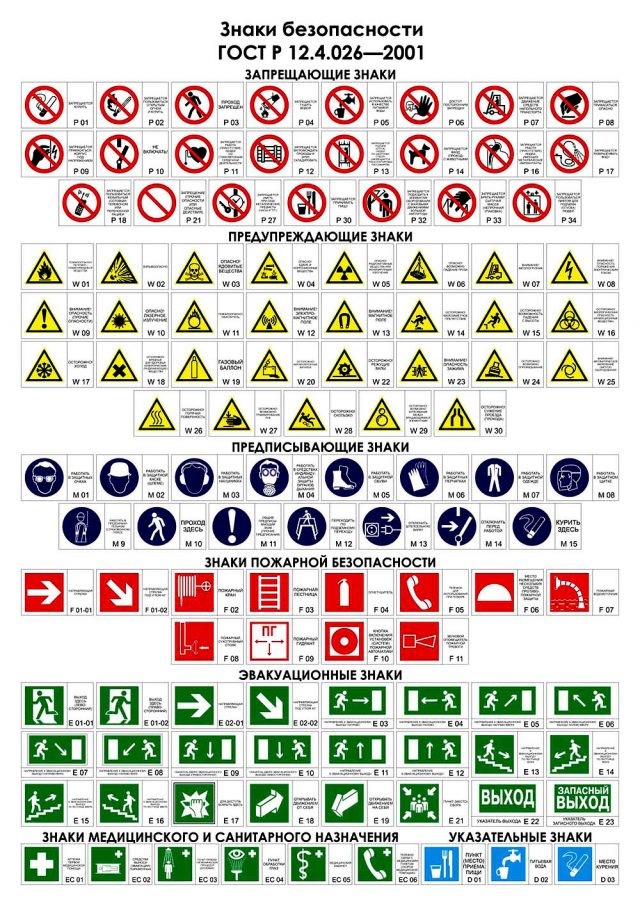

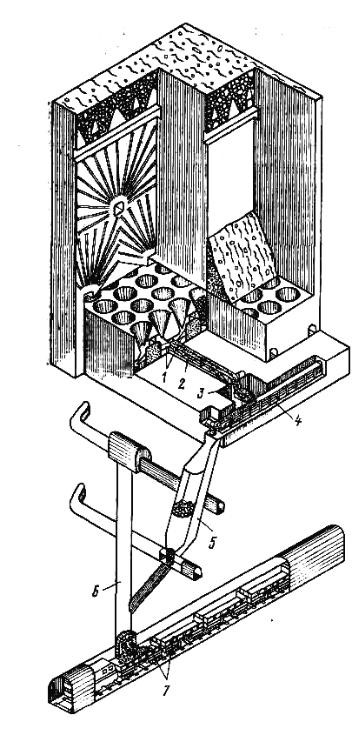

Схемы размещения комплектующих изделий в ШП и укладки рукавов в кассете представлены на рисунке.

Рисунок. Схема размещения комплектующих изделий в ШП: а — двойная скатка; б — горизонтальная "гармошка"; в — вертикальная "гармошка"

Установка запорных клапанов на внутреннем водопроводе зданий (сооружений) должна выполняться с соблюдением требований СНиП 2.04.01-85* и обеспечивать:

- удобство охвата рукой маховичка клапана и его вращение;

- удобство присоединения рукава и исключение его резкого перегиба при прокладывании в любую сторону;

- удобство доступа к огнетушителям и беспрепятственное развертывание рукавной линии.

- В конструкции ШП должна быть предусмотрена возможность поворота кассеты в горизонтальной плоскости на угол не менее 90°.

- Дверки ШП должны иметь прозрачную вставку, позволяющую проводить визуальную проверку наличия комплектующих изделий. Допускается изготавливать ШП без прозрачных вставок, при этом на дверки ШП должна быть нанесена информация о составе комплектующих изделий.

- Дверки ШП должны иметь конструктивные элементы для их опломбирования и запирания, позволяющие безопасно открывать шкаф в экстренных случаях в течение не более 15 с.

- Дверки ШП должны свободно открываться на угол не менее 160 градусов и позволять быстро и беспрепятственно разворачивать рукавную линию и доставать огнетушители.

- Конструкция ШП должна обеспечивать его естественную вентиляцию. Вентиляционные отверстия должны располагаться в верхних и нижних частях дверок или на боковых поверхностях стенок ШП.

Допускаются другие конструктивные решения обеспечения естественной вентиляции ШП).

Буквенные обозначения, надписи и пиктограммы на внешних сторонах стенок ШП должны быть красного сигнального цвета по ГОСТ 12.4.026-2001. На внешней стороне дверки должен быть буквенный индекс, включающий в себя аббревиату-ру «ПК» и (или) условное обозначение ПК и переносных огнетушителей по НПБ 160, и должно быть предусмотрено место для нанесения порядкового номера ШП и номера телефона ближайшей пожарной части в соответствии с ГОСТ 12.4.009. На дверках ШП, где размещены переносные огнетушители, должен быть изображен соответствующий указательный знак пожарной безопасности по НПБ 160-97.

Пожарные щиты первичных средств пожаротушения

Пожарные щиты предназначены для концентрации и размещения в определенном месте ручных огнетушителей, немеханизированного пожарного инвентаря и инструмента, применяемого при ликвидации загорании на объектах, в складских помещениях и на строительных площадках.

Дверцы должны быть опломбированы и открываться без ключа и больших усилий.

Крепление средств пожаротушения и инвентаря на щитах должно обеспечивать быстрое их снятие без специальных приспособлений или инструмента.

Подробнее о пожарных щитах в ГОСТ 12.4.009-83 "Пожарная техника для защиты объектов. Основные виды. Размещение и обслуживание""

2. Огнетушители

2.1 Классификация огнетушителей

Огнетушители предназначаются для тушения очагов горения в начальной их стадии, а также для противопожарной защиты небольших сооружений, машин и механизмов.

Огнетушители бывают переносные и передвижные. К переносным огнетушителям относятся все их типы с массой до 20 кг. Огнетушители с большим объемом заряда (с массой не менее 20, но не более 400 кг; могут иметь одну или несколько емкостей с огнетушащим веществом) относятся к передвижным, их корпуса устанавливаются на специальные тележки.

По виду применяемого огнетушащего вещества огнетушители подразделяют на:

- водные (0В);

- порошковые (ОП);

- пенные, которые, в свою очередь, делятся на:

- воздушно-пенные (ОВП);

- химические пенные (ОХП);

- газовые, которые подразделяются на:

- углекислотные (ОУ);

- хладоновые (ОХ);

- комбинированные.

Наибольшее распространение на газокомпрессорных станциях получили газовые и порошковые огнетушители. Пенные и водные огнетушители такого широкого применения на объектах предприятия не получили и поэтому в данной инструкции не рассматриваются.

По принципу вытеснения огнетушащего вещества огнетушители подразделяют на:

- закачные;

- с баллоном сжатого или сжиженного газа;

- с газогенерирующим элементом;

- с термическим элементом;

- с эжектором.

По значению рабочего давления огнетушители подразделяют на огнетушители низкого давления (рабочее давление ниже или равно 2,5 МПа при температуре окружающей среды (20 ±2) °С) и огнетушители высокого давления (рабочее давление выше 2,5 МПа при температуре окружающей среды (20 ±2) °С).

По возможности и способу восстановления технического ресурса огнетушители подразделяют на:

- перезаряжаемые и ремонтируемые;

- не перезаряжаемые.

По назначению, в зависимости от вида заряженного ОТВ (огнетушащего вещества) огнетушители подразделяют:

- для тушения загорания твердых горючих веществ (класс пожара А);

- для тушения загорания жидких горючих веществ (класс пожара В);

- для тушения загорания газообразных горючих веществ (класс пожара С);

- для тушения загорания металлов и металлосодержащих веществ (класс пожара Д);

- для тушения загорания электроустановок, находящихся под напряжением (класс пожара Е).

- Огнетушители могут быть предназначены для тушения нескольких классов пожара.

- Огнетушители ранжируют в зависимости от их способности тушить модельные очаги пожара различной мощности. Ранг огнетушителя указывают на его маркировке.

Огнетушащие порошки в зависимости от классов пожара, которые ими можно потушить, делятся на:

- порошки типа АВСЕ - основной активный компонент фосфорно-аммонийные соли;

- порошки типа ВСЕ - основным компонентом этих порошков могут быть бикарбонат натрия или калия; сульфат калия; хлорид калия; сплав мочевины с солями угольной кислоты и т. д.;

- порошки типа Д - основной компонент - хлорид калия; графит и т. д.

В зависимости от назначения порошковые составы делятся на порошки общего назначения (типа АВСЕ, ВСЕ) и порошки специального назначения (которые тушат, как правило, не только пожар класса Д, но и пожары других классов).

Средства для защиты органов дыхания и глаз при пожаре

К средствам СИЗОД относятся марлевые повязки, респираторы и противогазы, которые необходимо использовать при сильном задымлении и отравлении воздуха токсичными веществами.

Ватно-марлевые повязки и респираторы – простейшие средства защиты органов дыхания при пожаре. Они кратковременно могут защитить органы дыхания человека от паров, газов, сажи и копоти при незначительном задымлении и быстрой эвакуации из очага возгорания. При пожаре рекомендуется использовать противогазовые и газопылезащитные респираторы, а также наборы «СПАСЛИС» (респиратор, перчатки, изотермическое покрывало) - они универсальны и могут защитить человека от пыли, небольшого количества дыма и вредных газов.

При более сложных пожарах и длительном нахождении в очаге открытого огня и дыма необходима более надежная защита, которая обеспечит также защиту кожи и глаз человека. К таким средствам защиты относятся противогазы.

Они могут быть:

- фильтрующие – средства, препятствующие проникновению отравляющего дыма и токсинов в легкие и позволяющие дышать отфильтрованным воздухом. Обычно не используются при сильном задымлении или нехватке кислорода в помещениях.

- изолирующие (самоспасающие) - устройства открытого (выводят отработанный воздух наружу) или замкнутого (регенерируют поступающий воздух) цикла, содержащие автономный запас чистого кислорода и полностью защищающие органы дыхания человека от контакта с окружающим воздухом в очаге возгорания или задымленном помещении. Могут быть гражданскими, промышленными, шланговыми или регенеративными.

Кроме противогазов, в очагах пожара на предприятии с нехваткой кислорода можно использовать современные изолированные самоспасатели СПИ-20 и СПИ-50, снабженные запасом чистого воздуха.

ВИДЫ ЗНАКОВ ПОЖАРНОЙ БЕЗОПАСНОСТИ

Чтобы предотвратить пожар или избежать негативных последствий после него на различных объектах размещают специальные знаки. Они помогают ориентироваться в пространстве во время эвакуационных мероприятий, быстро найти и воспользоваться средствами огнетушения, указывают на запреты определенных действий. Установка меток пожарной безопасности – требование действующего законодательства, которое обязательно для исполнения на любом из объектов.

Содержание:

- Классификация по назначению

- Цветовое исполнение и общий вид

- Световой эффект

- Стандарт и размер

- Изготовление

КЛАССИФИКАЦИЯ ПО НАЗНАЧЕНИЮ

В зависимости от того, какую информацию несет знак, его можно отнести к одному из четырёх видов: запрещающие, предупреждающие, предписывающие и указательные. Все они отличаются по цвету, графическому изображению и оформлению. Формы знаков пожарной безопасности установлены стандартами, которых необходимо придерживаться.

Знаки безопасности ГОСТ Р 12.4.026-2001 (изображение увеличивается по клику)

Запрещающие знаки пожарной безопасности указывают на недопустимость выполнения определенных действий, представляющих опасность. Выполняются в виде круга белого цвета с широкой красной окантовкой и наклонной полосой, расположенной справа налево. Посередине черным цветом графически изображено запретное действие.

Предупреждающие знаки говорят о возможной опасности в воздушном пространстве или от предметов. Их можно узнать по треугольной форме и желтому сплошному цвету, на котором черным нарисован символ потенциальной опасности и обведен контур полосой.

Предписывающие знаки обозначают действия, которые необходимо предпринять в данном помещении или при работе с конкретным оборудованием. Выглядят как круг синего цвета с белым символическим изображением без полос и окантовки. Могут содержать надписи для пояснения, если в настоящем стандарте не описаны действия. Есть предписывающие знаки общего характера, объединяющие несколько действий.

Указательные знаки безопасности ориентируют на размещение средств огнетушения, направление эвакуационных путей и местонахождение эвакуационных выходов. Также указывают на пункты оказания медицинской помощи, место сбора, средств защиты. Бывают красными, синими или зелеными, квадратной или прямоугольной формы.

ЦВЕТОВОЕ ИСПОЛНЕНИЕ И ОБЩИЙ ВИД

Для знаков пожарной безопасности допустимы только следующие сигнальные цвета:

- красный;

- синий;

- желтый;

- зеленый.

Они выбраны неслучайно. Сигнальные цвета улучшают восприятие и указывают на то, что необходимо соблюдать меры предосторожности или учитывать возможную опасность. Они используются не только для оформления, но и для окрашивания пожарной техники, средств огнетушения.

Черный и белый, которыми обозначают зачастую символы, линии, делают окантовку, относят к контрастным цветам. Это необходимо для лучшего восприятия информации, которую несет конкретный знак пожарной безопасности.

Есть плоские знаки. Изображения на них видны под определенным углом при общем или направленном освещении. Такие знаки пожарной безопасности встречаются чаще всего. Объемные выполнены в виде параллелепипеда или другой фигуры, на гранях которой дублируется полное изображение, кроме стороны крепления. Объемные знаки пожарной безопасности устанавливают на выходах из темных помещений (без освещения), где возможно скопление большого количества человек. Например, зрительские залы в заведениях культуры.

СВЕТОВОЙ ЭФФЕКТ

Ранее были распространены знаки пожарной безопасности без функции автономного свечения. Сейчас в основном используют люминофор для их оформления, поэтому знаки видно издалека без каких-либо источников света. Однако обычные знаки до сих пор встречаются, но уже с принудительной подсветкой от рабочей и аварийной сети электропитания.

Люминофор позволяет устанавливать знаки пожарной безопасности без подключения к любым сетям или аккумуляторам. Это вещество наносят на самоклеющуюся пленку с изображением. Тогда знак светится в темноте на протяжении нескольких часов, если любое освещение отсутствует. Дополнительные преимущества люминесцентных меток противопожарной безопасности в долговечности и отличном визуальном восприятии.

Еще один вид – светоотражающие знаки. Их отчетливо видно с большого расстояния, если на них направлен луч света. Они его отражают, но без этого в темноте изображение на наклейке различить нельзя. Подобная технология используются и для дорожной разметки.

Современное законодательство установило требование об обязательной подсветке знаков пожарной безопасности, указывающие на пути и выходы для эвакуации. Таким образом, они могут быть подключены к аварийной и рабочей электросети или изготавливаться из люминесцентной пленки.

ПОНЯТИЕ, ХАРАКТЕРИСТИКА, ИСТОРИЯ И КЛАССИФИКАЦИЯ КОНВЕЙЕРА

Конвейер (от англ. convey «передавать») – машина непрерывного транспорта, предназначенная для перемещения сыпучих, кусковых или штучных грузов.

Характеристика

Важной характеристикой работы конвейера является её непрерывность. Это верно и когда конвейером называют средство для транспортировки грузов на небольшие расстояния, и когда конвейер – система поточного производства на базе двигающегося объекта для сборки. Эта система превратила процесс сборки сложных изделий, ранее требовавший высокой квалификации от сборщика, в рутинный, монотонный, низкоквалифицированный труд, значительно повысив его производительность. Расстановка рабочих или автоматов на линии конвейерной сборки осуществляется с учётом технологии и последовательности сборки или обработки деталей, чтобы добиться эффективного разделения труда.

История

Конвейер как механизм не является новейшим изобретением, в прошлом конвейеры использовались людьми.

Древний Египет и Древняя Месопотамия: многоковшовые и винтовые непрерывные водоподъемные устройства – нории[

Древний Китай и Индия: цепные насосы для непрерывной подачи воды в оросительные системы.

XVI—XVII века: первые попытки применения скребковых и винтовых конвейеров (напр., в мукомольном производстве).

Конец XVIII века: систематическое использование конвейера для перемещения лёгких сыпучих материалов на небольшие расстояния.

1930-е годы: применение для тех же целей конвейеров с лентами из прочной ткани.

2-я половина XIX века: промышленное использование конвейеров для доставки тяжёлых массовых и штучных грузов.

1868 год, Великобритания: конвейер с тканевыми прорезиненными лентами.

1870 год Россия: пластинчатый (стационарный или передвижной) конвейер.

1882 год, США: первое использование в поточно-массовом производстве.

1887 год, США:винтовой конвейер со спиральными винтами для крупнокусковых материалов.

1890 год, США: напольный литейный конвейер.

1894 год, Великобритания: подвесной конвейер.

1896 год, США: ковшовый конвейер с шарнирно закрепленными ковшами для доставки грузов по сложным трассам.

1905 год, Швеция: ленточный конвейер со стальными лентами.

1906 год, Великобритания, Германия: инерционный конвейер.

1908 год, США: Генри Форд создал успешное поточное производство на основе конвейера, что было знаковым событием для промышленной революции.

1912—14 годы, США: специальные сборочные конвейеры.

Классификация конвейеров

Машиносборочная линия.

В зависимости от направления перемещения объектов конвейеры делят на:

- горизонтальные

- вертикальные

- наклонные.

В зависимости от типа груза:

- насыпные

- штучные.

В зависимости от выполняемых функций:

- транспортировочные

- сборочные

- сортировочные.

В зависимости от размещения самого конвейера или деталей:

- напольные

- подвесные.

В зависимости от тягового органа:

- ленточные

- цепные

- канатные

- без тягового органа:

- гравитационные

- инерционные

- винтовые.

В зависимости от грузонесущей конструкции (с тяговым органом):

- ленточный

- гладкий

- профилированный

- карманный

- пластинчатый,

- люлечный,

- скребковый,

- ковшовый.

В зависимости от расположения рабочего места работника:

- рабочий (рабочее место работника находится на конвейере — движется вместе с конвейером),

- распределительный (фиксированное место работы работника).

Типы конвейеров

Наиболее распространены следующие виды конвейеров:

- Винтовой (шнековый) конвейер состоит из жёлоба и расположенного в нём архимедова винта; применяется для сыпучих веществ.

- Канатный конвейер

- Качающийся конвейер применяется для мелких объектов, катящихся или скользящих по наклонной качающейся поверхности.

- Ковшовый конвейер

грузонесущим органом конвейера являются ковши, ось подвеса которых проходит по средней точке, что позволяет им качаться; для транспортировки сыпучих материалов (угля, щебня, шлака, клинкера) ковши устанавливаются с перекрытием без зазоров, в отличие от механизмов для перегрузки самотёком, по типу нории.

- Ленточный конвейер

состоит из кольцевой ленты, натяжного и приводного барабанов и опорных роликов; применяется обычно для транспортировки сыпучих веществ, возможны модификации (трубчатый[3], z-образный, поворотный на 90 и 180 градусов), связанные с деформацией ленты.

- Конвейер с модульной лентой

состоит из пластиковой (полиуретан, полипропилен, полиацетал) ленты, натяжного и приводного узла со звездочками; применяется для транспортировки сыпучих веществ, штучных грузов, открытых продуктов. Конвейеры с модульной лентой могут иметь различную трассу движения: поворотную, зигзагообразную, спиральную.

- Пластинчатый конвейер

грузонесущим органом конвейера являются пластины;

- цепной пластинчатый конвейер

- состоит из двух параллельных цепей, соединённых между собой пластинами.

- специальные пластиковые или нержавеющие цепи

- Пневматический конвейер

конвейер, тяга которого обеспечивается потоком воздуха

- состоит из трубки и перемещаемых по ней закрытых контейнеров, плотно прилегающих к стенкам;

- сыпучий материал перемещается в потоке воздуха как взвесь (аэрожёлоб).

- Подвесной конвейер

отличаются тем, что перемещаемые тела не лежат, а висят на грузонесущих креплениях, и сами механизмы конвейера также подвешены.

- Роликовый конвейер (рольганг)

состоит из закреплённых на каркасе роликов, отдельные ролики могут приводиться в движение, или весь каркас расположен с наклоном, как в случае с гравитационным роликовым конвейером; применяется для крупных твёрдых объектов.

- Скребковый конвейер

состоит из жёлоба и перемещающих по нему сыпучий материал скребков, крепящихся обычно на кольцевой цепи; разгрузка может осуществляться как в конце конвейера, так и через отверстия в желобе.

- Спиральный конвейер (гибкий)

состоит из жёлоба и расположенной в нём спирали; применяется для сыпучих веществ, большая производительность по сравнению с винтовым конвейером.

состоит из жёлоба и (проволочного, кольцевого) каната, на котором закреплены металлические диски, движущие неабразивный материал (например, каменный уголь) внутри жёлоба.

- Тележечный конвейер

применяют для перемещения собираемых и свариваемых узлов в поточных линиях. При напольном исполнении тележечного конвейера целесообразно использование платформ тележек для монтажа на них сборочно-сварочной оснастки.

- Шагающий конвейер (шаговый конвейер)

применяют для перемещения собираемых и свариваемых узлов в поточных линиях. При напольном исполнении тележечного конвейера целесообразно использование платформ тележек для монтажа на них сборочно-сварочной оснастки.

В зависимости от вида груза применяют следующие разновидности конвейеров:

- Крупно- и среднекусковые грузы — пластинчатый, ленточный

- Мелкокусковые грузы — ленточный, элеватор, скребковый, ковшовый

- Сыпучие грузы — шнековый транспортер, элеватор, скребковый.

Конвейерный транспорт

Конвейерный транспорт используется обычно для перемещения мягких вскрышных пород. Но может использоваться практически для перемещения любой горной породы, при одном непременном условии. Порода должна быть в мелкораздробленном состоянии (доведена до определенной кусковатости). Сейчас созданы конвейеры для транспортирования породы с размером куска 400 мм. Внедряются с возможностью транспортирования породы размерами 1000 мм.

Наиболее эффективен конвейерный транспорт при грузообороте 20 - 30 млн. т в год и более на карьерах с мощной толщей покрывающих мягких пород, а при выемке взорванных пород - на карьерах глубиной более 150 м при расстоянии транспортирования горной массы до 2,5 - 3 км и мощных грузопотоках. Известны случаи транспортирования по пересеченной местности 10 - 20 км и более.

Достоинства конвейерного транспорта

1 Непрерывность и ритмичность перемещения грузов.

2. Возможность повышения производительности выемочно-погрузочного и отвального оборудования.

3. Улучшение условий и повышение безопасности труда.

4. Благоприятные условия для автоматизации и централизованного управления.

5. Высокая производительность конвейерной установки, возможность использования при пересеченной местности.

Недостатки конвейерного транспорта.

1. Зависимость от климатических условий.

2. При транспортировании скальных пород необходимо предварительное дробление до заданных размеров куска.

3. Экономическая нецелесообразность при выемке разносортных руд и раздельного транспортирования.

4. Ограниченность создания мощных однородных грузопотоков.

При комбинированном транспорте последовательно используются для перемещения одного и того же груза (в одном грузопотоке) различные виды транспорта, каждый в наилучших условиях. Комбинированный транспорт может использоваться в любом сочетании. В глубоких карьерах наиболее эффективен автомобильный транспорт в сочетании с конвейерным.

Комбинированный транспорт, как правило, используется с перегрузочными пунктами.

Конвейерный транспорт последнее время эффективно применяется как на мягких горных породах (при грузооборотах 50–60 млн т в год и более), так и на скальных породах (при грузооборотах 20–30 млн т в год) при расстоянии транспортирования 4–6 км (в отдельных случаях до 20 км).

Область эффективного применения различных видов транспорта весьма ориентировочна, и в каждом конкретном случае рациональный вид (или комбинация видов) транспорта определяется экономической эффективностью и экологической целесообразностью различных вариантов.

Простота обслуживания достигается применением одного вида транспорта на карьере. Однако это не всегда эффективно. Поэтому часто для транспортирования вскрышных пород применяется один вид транспорта, а транспортирования полезного ископаемого – другой. Более того, в соответствии с условиями эксплуатации горную массу по всей длине трассы целесообразно в ряде случаев транспортировать не одним видом транспорта, а двумя (или даже несколькими) с перегрузкой. В этом случае транспорт называют комбинированным (автомобильно-железнодорожный, автомобильноконвейерный, автомобильно-скиповой и т.д.).

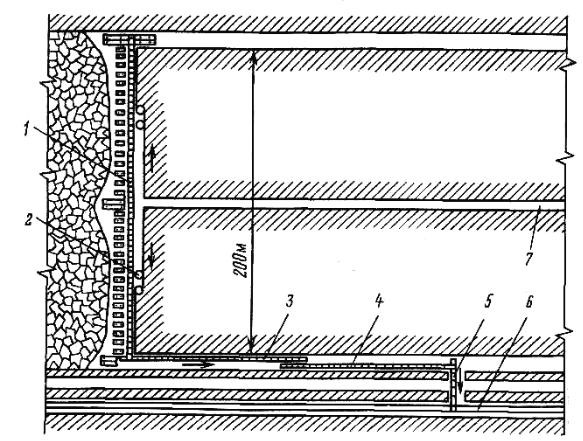

Общие сведения

Одним из путей интенсификации и концентрации очистных работ является создание поточной технологии, при которой комплекс горных машин позволяет осуществить непрерывность процессов выпуска, доставки, погрузки, транспортирования и подъема руды. Создание поточной технологии на всех или на отдельных транспортных звеньях горного предприятия невозможно без применения конвейерного транспорта, обеспечивающего непрерывность грузопотока, ритмичность работы и повышение производительности труда при наиболее низкой энергоемкости и трудоемкости процессов доставки и транспортирования руды.

Применение конвейерного транспорта при подземной отработке крутопадающих месторождений крепких руд позволяет сократить число рудоспусков в отрабатываемых блоках

иобъем проходческих работ, а также сроки подготовки и отработки1 блоков. Особенно целесообразно применение конвейерного транспорта при разработке мощных месторождений крепких руд с использованием систем с массовым обрушением руды,, позволяющим осуществлять интенсивную отработку блока.

При подземной разработке некрепких неабразивных калийных и марганцевых руд возможна полная конвейеризация транспорта руды от забоя до обогатительной фабрики.

Основными преимуществами конвейерного транспорта являются: непрерывность потока

ивысокая производительность; большая длина отдельных конвейеров или конвейерных линий

ивозможность транспортирования под углами 18°; небольшие поперечные размеры става конвейера, допускающие его установку в горных выработках небольшого сечения; возможность монтажа конвейеров в выработках, пройденных по почве неспокойно залегающих пластов; возможность полной автоматизации конвейерных установок с централизованным управлением; повышение безопасности и улучшение условий труда.

Основные недостатки конвейерного транспорта: сложность доставки абразивных крупнокусковых грузов и необходимость предварительного дробления крепких руд; интенсивный износ гибких грузонесущих органов; высокая стоимость оборудования и его монтажа; необходимость дополнительной транспортной системы для доставки вспомогательных грузов.

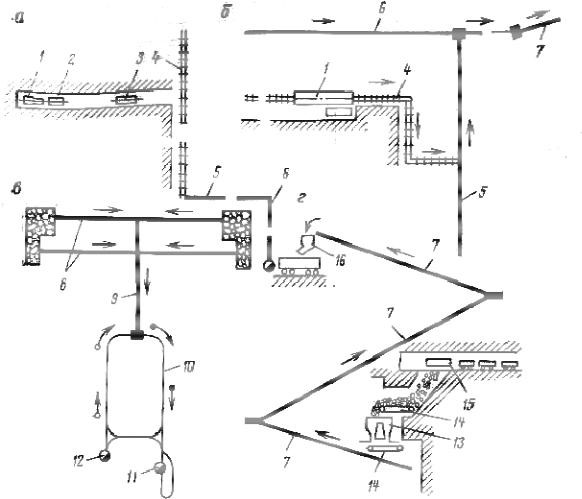

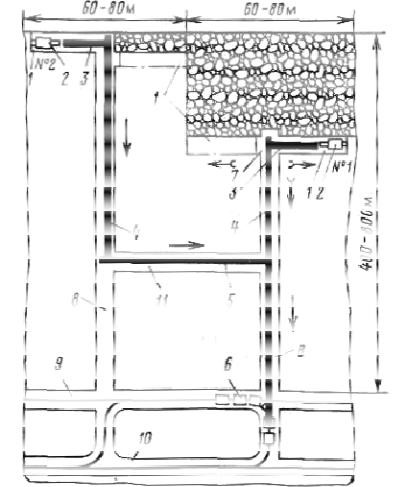

2. Классификация, область применения и схемы конвейерного транспорта

Все типы конвейеров, используемых при подземной добыче руд, по назначению и месту установки подразделяются на конвейеры: для доставки руды из очистных забоев; для доставки руды по аккумулирующим выработкам, на которые руда подается забойными конвейерами; для транспортирования по магистральным выработкам; для подъема руды по наклонным стволам; для доставки горной массы из подготовительных забоев при проведении выработок.

Конвейеры, расположенные в очистных забоях и аккумулирующих выработках, могут работать либо из-поднавала горной массы, т.е. выпускаемая из дучек руда под действием силы веса поступает на грузонесущий орган конвейера, либо загружаются питателями, обеспечивающими направление потока и предварительную дозировку горной массы. На магистральные и подъемные конвейеры горная масса поступает только с других конвейеров или питателей.